2014年,全球汽车产业发展“科技树”衍生出两条重要分支,以美国特斯拉为首的纯电技术对弈日本丰田为首的氢能技术。暗流涌动的背后,国际资本举棋不定,静待赢家出现。

在这场以技术驱动市场重构的竞争中,传统“内卷”与“同质化”手段失效,马斯克果断选择公开271项专利吸引全球造车企业入局纯电赛道,用生态协同替代零和博弈,即刻在规模化上对氢能汽车形成“降维打击”,其前瞻性与开放性也成为一段佳话,并广泛应用至各个领域当中。如今,类似的生态式革命正在中国激光产业上演。

激光行业同质化内卷的

死循环与开放式生态的觉醒

近几年的激光江湖,充斥着荒诞的撕裂感,据相关机构数据显示,2023年中国激光行业设备市场规模超800亿元,5年行业复合增速为16.35%。初步估算,2024年中国激光行业设备市场规模约1000亿元。市场规模持续扩大的背后,相反,中国激光产业正陷入一场“低端繁荣”的悖论。

国产光源价格持续走低、以10万3台切割机的促销争夺订单、企业毛利率普遍跌破盈亏线......市场表面的产能扩张背后,暴露出行业深层次的结构性困局,硬件规格的军备竞赛未能转化为技术护城河,反而加剧了价值空心化。

过去十年,激光设备商们沉迷于“规模换补贴”的速成剧本,用低价订单绑架供应链,用政策红利对冲研发短板。结果呢?多数装备企业退化为“组装厂”,核心三大件的命脉握于他人之手,行业持续困在功率参数与成本控制的死循环里,上演着硬件同质化、工艺同质化的戏码。当这种纯硬件比拼演变为一场没有赢家的消耗战,激光企业引以为豪的“国产替代”成就,正沦为同质化倾销的代名词,技术创新反而成为稀缺品。

在全球制造业数智化转型加速的当下,激光企业如何能形成自身差异化的加工工艺,才是在“内卷”中脱颖而出的关键。笔者认为当前的激光行业众多头部企业已然从过去单一模式的“闭门造车”转向构建全面的、开放式的协同生态进行转变,嘉强(上海)智能科技便是践行者之一。

xEOS+xAPP

撕开同质化铁幕的激光智造开放型生态平台

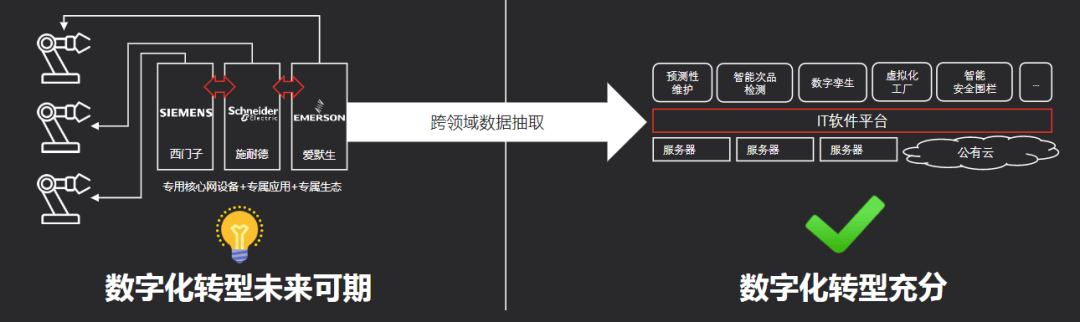

工业互联网作为信息技术与制造业深度融合的创新形态,正成为推动制造升级的核心引擎,助力终端企业实现效率提升、质量优化与智能化管理的系统性突破。当硬件内卷的硝烟弥漫至行业天花板,中国激光产业的突围方向正从物理战场转向数字战场。

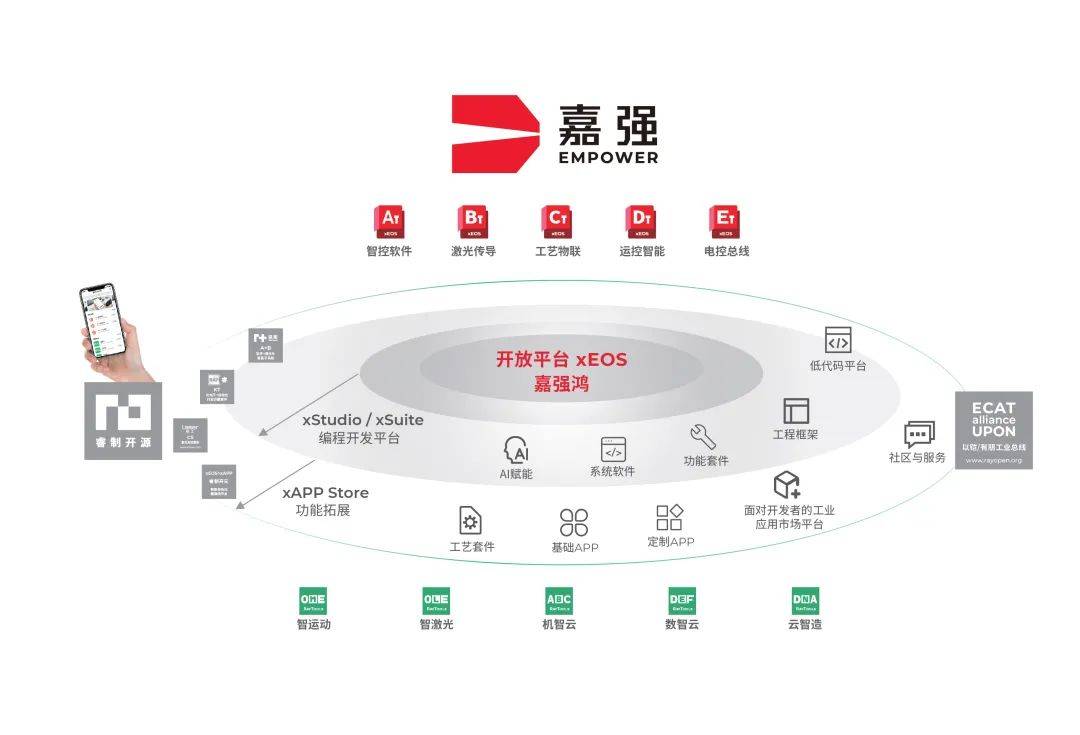

基于国内外技术和上述行业背景,嘉强智能工业级边缘云操作系统xEOS+xAPP应运而生。从控制系统走向操作系统,其本质是通过“软件定义制造”重构激光装备的底层逻辑,将传统以硬件为中心的线性生产系统,升级为数据驱动、开放协同的智能生态网络。

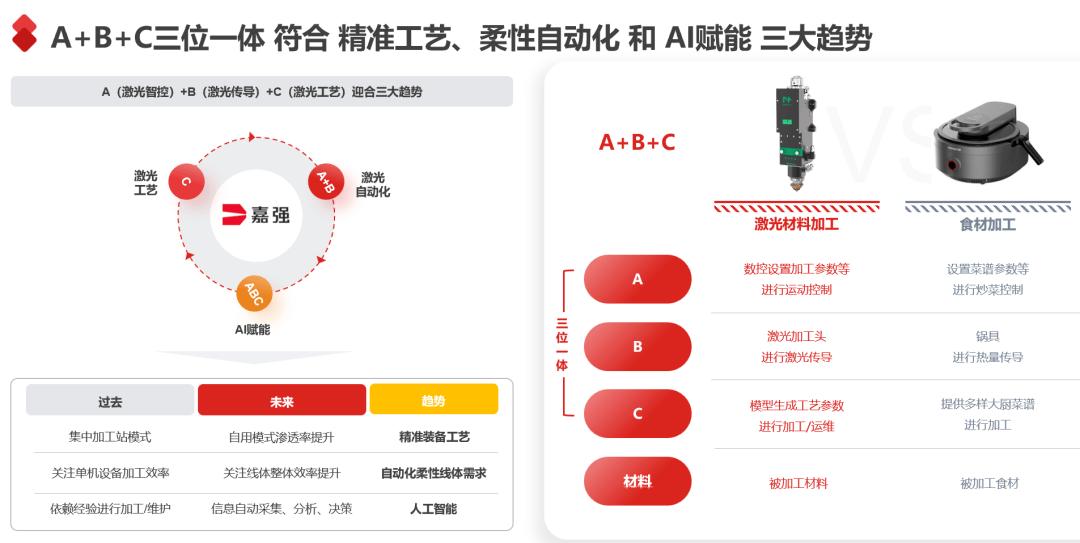

事实上,在早期嘉强智能便提出了“A+B+C”方案(软件+硬件+工艺)架构,即激光智控+激光传导+激光工艺的深度融合,悄然为行业开辟了一条差异化生态路径。在此理念上,借助公司自主研发的底层xStudio软件和开放式xEOS+xAPP激光智造开放型平台,为客户提供特定应用场景下的激光头产品、数控软件、定制模块、解决方案套件或整体激光综合解决方案,以满足各类工业激光应用个性化需求,提升下游客户的生产效率与工艺稳定性。

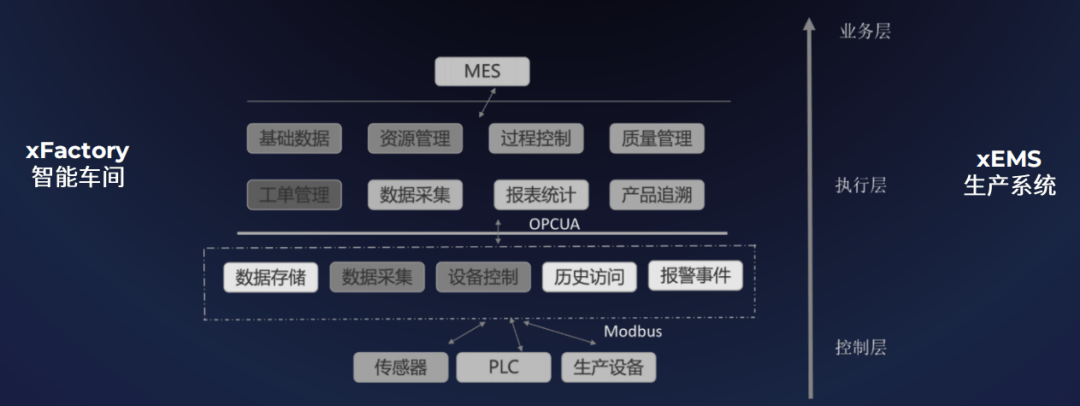

xEOS作为工业4.0 时代智能激光装备、产线、车间的边缘大脑,以一种简单方式将过去独立分散的信息节点接入开放的去中心化模块化系统:机器控制(AT)、信息技术(IT)和物联网(IoT),xEOS基于开源鸿蒙发行版OpenHarmony安全信任的分布式架构,由ECAT/UPON物理链路层和容器化微服务以及虚拟化技术底座xStudio边缘自动化、xSuite边缘数据层及xSmart模型智能决策层三部分构成完整的工业级边缘操作系统。

这种“感知-控制-决策”的三层数据解耦设计,使得激光头、激光器等硬件模块不再是功能固化的机械单元,而是可动态配置的数字化数据组件,打破了传统激光装备“功能固化、数据孤岛”的桎梏。

在钣金加工中,用户可通过软件灵活调整激光设备参数,无需更换硬件即可适配不同材质需求,解决了传统设备“一机一用”的刚性缺陷,这也意味着激光装备将从“功能机”向“智能机”转型。

目前,嘉强智能的锐图A+B智能产品子系统,锐擎K+N行业方案套件以及镭工C+S无忧服务,均由xEOS嘉强鸿之新型自动化底座支撑三大业务航道,赋能各行各业。

具体来看,A+B产品子系统软硬一体化解决方案,可大幅度提升加工效率与工艺加工扩展性,提升设备个性化,实现最佳激光工艺及精准性能表现;

K+N套件业务包含K1智运动OME、K2智激光OLE的两个端侧设备套件和K3机智云(单机ABC)、K4数智云(产线DEF)的边缘侧计算套件和K5云智造的云部署DNA工艺套件,可满足不同下游行业的规模交付与个性定制的趋势需求。

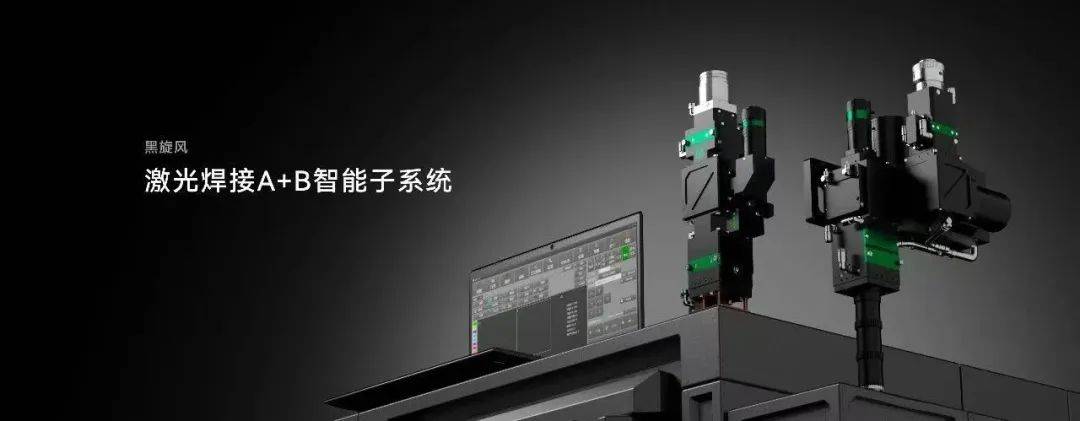

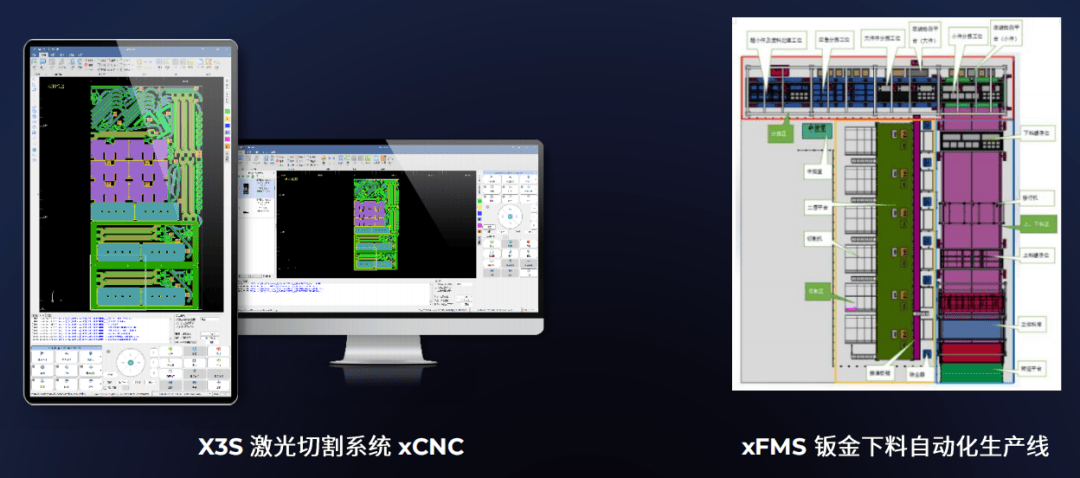

在2025年慕尼黑光博会上,嘉强基于xEOS+xAPP激光智造开放型平台推出的激光切割A+B智能子系统集成了高精度传感器与智能算法,使切割效率提升40%,同时支持多品种、小批量的柔性化生产;激光焊接子系统则通过视觉技术与自适应算法,将良品率提升至98%以上。更值得关注的是GF多轴系列智能子系统,其无框电机直驱与全闭环控制技术,实现了管材坡口及五轴切割等的高精度与高安全性,内置防碰撞系统进一步强化了设备可靠性。

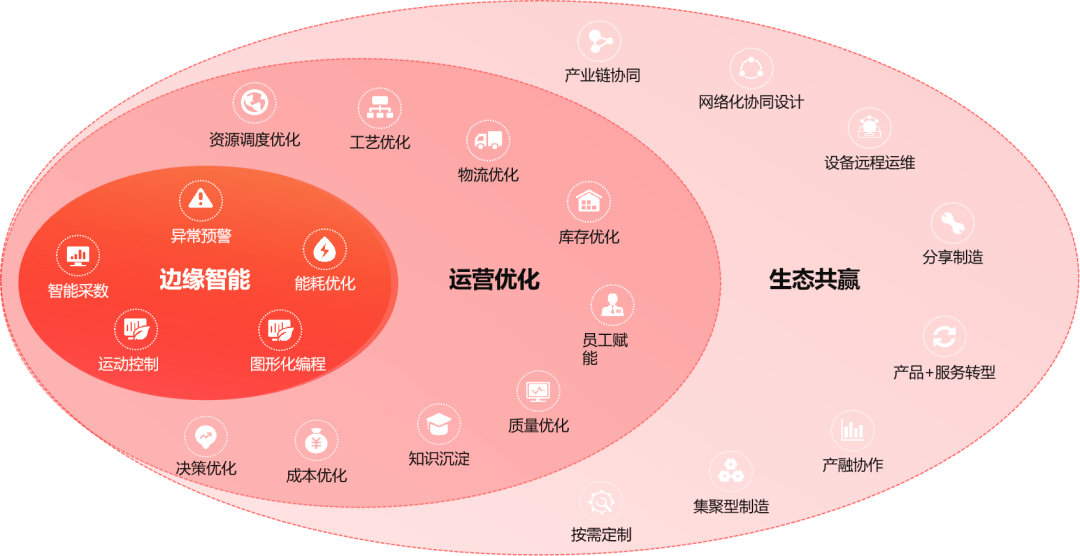

此外,xEOS的核心价值还体现在数据资产化与产业链协同。系统构建的工业大数据中心可实时采集光斑能量分布、材料热变形系数等关键参数,通过机器学习模型反哺工艺优化,形成数据驱动创新的闭环,这种能力在xChat“智信”APP中得到延伸。

作为连接人、设备与工艺的智能化工具,它实现了设备驱动、设备监控、远程诊断与生产分析的协同,类似于工业领域的“微信”生态。对于中小企业而言,这种“边缘计算+云端协同”的架构尤为重要,既保障了加工现场的实时性需求,又通过标准化接口降低智能化改造成本,使中小制造商能够以低成本接入智能制造网络。

从产业视角看,xEOS+xAPP正在改写激光装备的价值链。传统模式下,设备商技术差异化受制于硬件同质化竞争,而嘉强支持将开放标准G代码解析、运动控制PLC/NC/CNC等基础能力封装为标准化模块,引导制造商聚焦工艺know-how(专有技术)的数字化xAPP小程序封装。这种转变与全球制造业智能化趋势高度契合:当激光头、控制系统等硬件成为“即插即用”的标准化模块,行业竞争焦点将转向算法迭代速度与数据资产厚度。

总体而言,嘉强的xEOS+xAPP激光智造开放型平台能够为设备企业构筑真正的技术护城河,促进企业形成自身独特的竞争优势,提升行业竞争力。同时,基于数据的模块化类似MES的自动化信息化融合方案开箱即用,对人机料法环的MES五个基本要素,以任何语言轻松灵活地编程和提供功能的自主应用生态,可为用户降本增效。此外,借助xEOS边缘云操作系统,用户可以更快地无缝式汇集从现场层级和边缘设备到云层级信息,最终将数据转变为资产,构建大数据仓储中心,为数据分析提供基础;构建智能配料模型、锤炼终点模型和产品质量分析模型,最大程度发挥数据价值。

嘉强旗下的锐图智能以开放式技术底座打破封闭创新体系,通过“RayOS平台+RayAPP睿生态”战略,将激光装备制造商、集成商与终端用户纳入协同网络。随着苏州数字化工厂基地的落地,嘉强正加速推进信息化建设,其“5+5+N”发展战略或将定义下一代激光智能制造标准。在这场从“替代内卷”到“生态共创”的转型中,开放式技术平台的价值不仅在于提升单点效率,更在于构建可持续进化的行业创新生态,协同产业链上下游一起把蛋糕做大。

实际案例

柔性制造系统的“硬软协同”破局

在昆山某重型装备制造基地,堆积如山的钢板曾是企业智能化转型的无声控诉,传统火焰切割车间里,68%的材料利用率与长达7天的交货周期,暴露出离散型制造在效率与精度上的双重困局。人工排产的随机性导致边角料堆积如山,夜班生产的安全隐患更让管理者如履薄冰。这一场景,恰是中国传统制造业在转型升级中挣扎的缩影。

嘉强团队基于xEOS+XAPP架构打造的柔性制造系统(FMS)解决了用户长期面临的诸多痛点。

硬件端、激光切割机与AGV的物理协同仅是表象,真正驱动系统运转的是嵌套在xEOS中的智能排产引擎与AI套料算法。通过解耦传统切割设备与专用控制系统的强绑定,xMES中控调度系统将订单数据、工艺参数、设备状态实时映射至虚拟产线,使“订单-套料-分拣”的全流程响应速度提升40%。

尤为关键的是,xAPP生态中开发的专用切割参数库,将客户积累的工艺经验转化为可复用的数字资产,让碳钢/不锈钢的混线切割精度稳定在±0.1mm,而视觉定位系统的实时补偿功能,更解决了板材翘曲这一行业顽疾。

在该项目实施过程中,xEOS的边缘计算特性凸显出独特价值。当客户担忧数据上云的安全风险时,部署在本地机房的xStudio边缘自动化平台,既实现了切割参数的实时优化,又通过分布式架构确保工艺数据不出厂区。

这种“数据闭环、智能本地”的模式,不仅让AGV路径规划与仓储管理系统无缝衔接,更通过MES系统的工艺知识沉淀,为后续风电塔筒等新产品的坡口切割需求预留了扩展接口。

从结果看,87%的材料利用率与3天交货周期的突破,本质是软件定义制造对物理世界的重新编码。快速夹具模块将换型时间压缩80%,并非依赖更高端的硬件,而是通过xAPP小程序对设备控制逻辑的客户体验的柔性重构。

该项目的意义远超单个工厂的改造。当同行仍在争论“机器换人”的成本效益时,这套系统验证了一个更本质的命题:离散制造业的数字化转型,核心不在设备堆砌,而在于通过开放平台将硬件能力转化为可编排的数字服务。

正如风电行业复用该方案时,仅需加载坡口切割模块而非重建产线,xEOS+XAPP的模块化架构正在将“柔性制造”从概念变为可快速复制的生产力工具。未来,当更多行业通过这一平台沉淀工艺数据、连接分布式产能,中国制造业或将真正迈入“以软件吞吐硬件,用生态定义边界”的新纪元。

结 语

打破技术壁垒、重构产业协作范式

当多数激光企业仍在用价格战透支技术红利时,嘉强智能的突围恰恰印证了一句话:这个层次的问题,很难靠这个层次的思考来解决。

企业真正的竞争力不在于硬件的堆砌,而在于将工艺知识沉淀为可复用的数字IP资产xAPP小程序,将设备能力解耦为可编排的服务模块。正如特斯拉用开放专利换生态繁荣,激光行业的未来同样属于那些敢于打破技术壁垒、重构产业协作范式的先行者。

长三角G60激光联盟陈长军原创

热忱欢迎参加我们在2025年5-27-29日举办的两机展和激光在两机(飞机发动机和燃气轮机)及低空经济中的应用大会

京公网安备 11011402013531号

京公网安备 11011402013531号