汽车连接器技术正经历一场前所未有的变革,其分类与特性在汽车行业发展中扮演着至关重要的角色。连接器的技术演进不仅关乎汽车的性能与安全性,更与新能源汽车的未来发展趋势紧密相连。

在汽车连接器的世界里,按连接技术主要可以分为插接型、压接型和焊接型三大类。插接型连接器以其快速插拔的特性,显著提升了装配效率30%,维保操作时间更是缩短了50%,成为车载ECU、传感器模块等频繁更换电气节点的首选。而压接型连接器则利用冷压接技术,确保了金属导体的稳固结合,其接触电阻低至5mΩ,抗振动等级高达10G@2000Hz,特别适用于发动机舱线束、底盘控制系统等振动敏感区域。焊接型连接器则需满足严格的IPC-A-610焊接标准,抗拉强度不低于50N,耐弯折次数超过1000次,虽然返修需专用工具,但在仪表板总成等固定安装位上发挥着不可替代的作用。

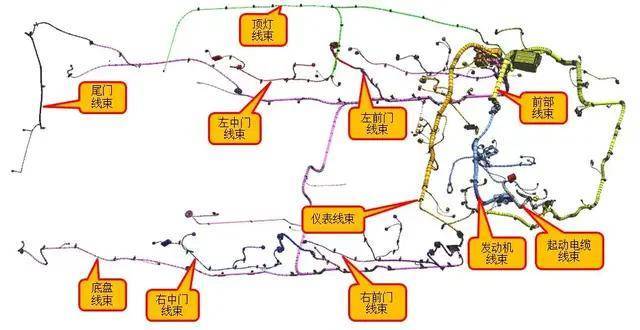

从功能系统角度来看,汽车连接器又可分为动力传输系统、车身控制系统、安全防护系统和智能交互系统四大类。动力传输系统连接器需耐受极端温度变化,具备IP6K9K防护等级,特殊设计的镀金触点和双锁扣结构,使其能够耐受燃油腐蚀,广泛应用于发动机线束连接器和OBD诊断接口。车身控制系统连接器则注重防水设计和防微动腐蚀处理,其连接密度高,多通道集成,常见于门控模块连接器和电动座椅接插件。安全防护系统连接器则需满足ISO 26262 ASIL-D功能安全要求,气囊连接器更需通过USCAR-2冲击测试,确保信号传输延迟小于10ns,故障率低于1ppm。智能交互系统连接器则支持高速数据传输协议,如USB3.2/HDMI2.0,速率可达20Gbps,同时符合电磁兼容标准,创新应用于HUD投影连接器和智能座舱光纤接口。

随着新能源汽车高压电气架构的升级,连接器技术也在不断创新。铝合金外壳的采用,使得连接器在保证优异导电性能的同时,实现了产品减重40%。智能化技术的集成,让连接器能够实时监测温度、湿度等环境参数,构建起智能连接系统。而面向车载网络高速化趋势,连接器技术正率先支持10base-T1S以太网协议,推动FAKRA/Mini-FAKRA连接器向更高传输速率演进,满足智能电动汽车对电能传输与数据通信的复合型需求。

然而,中国汽车电连接组件行业在高速发展的同时,也面临着一些关键性制约因素。相较于跨国企业,本土厂商在客户服务理念、市场洞察、工程化能力、品控体系以及定制化服务响应等方面存在显著差距。但值得注意的是,中国汽车电连接器产业的定制化优势正在通过深度融入本土生态链而持续释放价值。面对新能源车型平台的快速迭代,本土企业已构建起全链路响应机制,以低压线束端子的国产定制化能力为例,正成为打破外资垄断的关键突破口。

在这种背景下,本土供应商基于整车厂空间布局数据,进行反向优化设计,采用定制化的冲压工艺,将端子宽度压低的同时保持高载流能力,配合镀层技术,使接触电阻稳定在极低水平。这种深度定制不仅解决了异形结构车机面板的布线难题,更彰显了国产定制的独特优势。

京公网安备 11011402013531号

京公网安备 11011402013531号