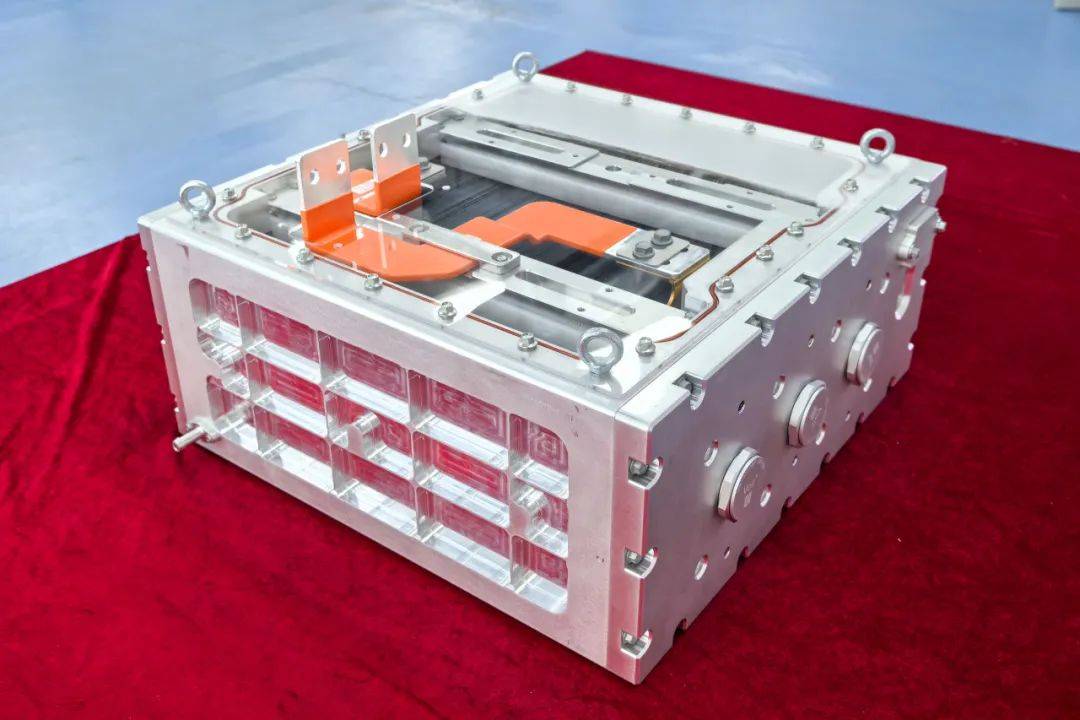

近日,广汽自主研发的首台140kW氢燃料电池电堆正式下线,标志着广汽集团在氢能核心技术领域取得又一里程碑式突破。广汽研究院院长吴坚、动力总成有关负责人及有关领导专家齐聚一堂,共同见证这一重要时刻。

氢燃料电池电堆是氢燃料电池汽车的“心脏”,作用相当于燃油车的“发动机”,是氢燃料电池汽车的动力来源。在电堆中,氢气与氧气通过电化学反应产生电能,唯一的副产物是水蒸气,这一过程无需燃烧,真正实现零碳排放。氢燃料电池电堆的能量密度、效率、安全性等指标直接决定了氢燃料电池车的动力强弱、续航里程及环境适应性,是氢能汽车商业化应用的核心突破口。

广汽首台氢燃料电池电堆正式下线

三大突破,

铸就行业标杆

广汽氢燃料电池电堆经过1年多时间研发,攻克了一体化单电池及一体化箱封技术方案的设计与制备等一系列难题,实现了大功率燃料电池金属板电堆在气密安全等领域的技术突破,铸就行业标杆。

高集成性:

一体化设计赋能模块化应用

广汽氢燃料电池电堆采用了一体化单电池与一体化箱封技术,实现了高度集成化与模块化设计。这种创新设计使电堆体积缩减30%,重量降低25%,不仅有效提升了车辆的空间利用率与载重能力,更为适配多种车型平台提供了可能性。

一体化箱封燃料电池电堆

高能量比:

超薄金属极板与高性能膜电极协同创新

通过采用超薄金属极板与高性能膜电极技术,电堆功率密度突破7kW/L,处于行业领先水平。超薄金属极板不仅提高了电堆的功率输出,还有效降低了材料成本与体积重量;高性能膜电极则确保了电化学反应的高效进行,提升了电堆的整体性能与能量转换效率。这一技术组合使电堆在有限的空间内释放出更强劲的动力,满足不同工况下的能源需求,为车辆的长续航提供了坚实保障。

相关领导专家参观超薄金属极板展品

高安全性:

多重防护体系构筑安全保障

为构建全方位的安全防护体系,电堆配备了主被动排氢系统、强化电气隔离设计及抗振冲击结构。主被动排氢系统能有效监测并及时排出泄漏氢气,确保使用过程中的安全性;强化电气隔离设计能有效防止电气故障引发的安全隐患;抗振冲击结构则确保了电堆在复杂路况与恶劣环境下的稳定运行。此外,电堆还满足-30℃低温启动、IP67防护等级,并通过了加速老化测试,充分验证了其在极端条件下的可靠性和耐用性,为用户出行安全保驾护航。

从乘用车到商用车

全域赋能绿色未来

广汽集团自2008年起布局氢能领域,经过多年创新实践,已掌握氢燃料电池与氢发动机双技术路线,为实现“碳中和”目标提供了多路径支持。

在乘用车领域,2018年,广汽自主研发的大功率燃料电池系统及车载储氢系统成功搭载广汽纯电平台,推出了国内首款氢燃料电池SUV——AION LX Fuel Cell,并于2020年通过工信部认证,2021年10月起在粤港澳大湾区开展示范运行。2021年,广汽自主研发的首款1.5L氢发动机成功点火,经过三年持续技术迭代,最新一代2.0L氢发动机在热效率和升功率方面均达到行业领先水平。2023年,由2.0L氢发动机与GMC 2.0机电耦合系统组成的钜浪-氢混动系统,成功搭载在广汽旗舰车型广汽传祺E9上,成为全球首款搭载氢电混合系统的乘用车。2024年11月起,广汽传祺E9氢混版在天津市开展示范运行,示范运行场景涵盖园区通勤、短途接驳等,单次加氢时间仅3.5分钟,与传统燃油车加油时间相当。

广汽氢燃料电池乘用车AION LX Fuel Cell

在粤港澳大湾区示范运行

在商用车领域,广汽集团同样展现出强大的技术拓展能力与创新应用实力。电堆技术可拓展至氢能重卡及兆瓦级发电系统,为打造绿色交通生态提供了关键核心技术支持。2023年12月,广汽日野发布了广州市首台氢燃料电池商用车,并与原尚股份签订了1000台氢能物流用车战略合作协议,于2024年9月交付首批50台氢燃料电池厢式运输车,这些车辆在实际运营中展现出高效、环保、经济的优势,为物流行业绿色转型提供了可借鉴的范例,不断推动氢能技术在商用车领域的创新应用。

此次广汽首台氢燃料电池电堆下线,不仅是广汽集团科技创新实力的有力彰显,更是中国氢能产业从“跟跑”到“领跑”转变的生动写照。未来,广汽集团将继续深化与产业链伙伴的战略合作,共同攻克材料成本、基础设施等产业化瓶颈,加速氢能技术大规模应用与商业化进程,助力我国在全球氢能竞争中抢占先机。

京公网安备 11011402013531号

京公网安备 11011402013531号