3月17日,比亚迪在全球汽车产业中掀起了一场技术风暴。他们发布了全球首款量产3万转电机,该电机拥有30511rpm的极限转速、580kW的单体功率和16.4kW/kg的功率密度,刷新了三项世界纪录。这一里程碑式的成就不仅标志着中国新能源汽车技术的重大突破,还宣告了电驱动系统进入“3万转时代”,为整个行业树立了新的性能标杆。

从实验室到量产:三阶技术跨越打破物理桎梏

在电机工程领域,转速突破20000rpm即面临材料强度、散热效率和电磁损耗的“三重死亡谷”。比亚迪通过“材料-结构-控制”全链创新,实现了从理论极限到量产落地的跨越。

材料革新:研发纳米复合磁钢,将耐温等级提升至220℃,同时采用碳纤维包裹转子,抗离心力强度较传统方案提升3倍,确保3万转下结构零形变。

热管理革命:独创“三维立体冷却”系统,在电机内部嵌入2680根微米级冷却流道,配合相变储热材料,散热效率较行业水平提升82%,实现持续高转速下的温度均衡。

电磁重构:采用非对称磁极设计与AI优化磁场分布,将电磁损耗降低至0.8kW/万转,较同级电机节能37%。这项突破让超高转速不再是实验室数据,而是可量产的工程奇迹。

性能跃迁:V12动力平民化的电动方程式

搭载3万转电机的汉L,零百加速突破2.3秒,最高车速达320km/h,性能参数全面超越12缸超跑。但比亚迪的野心不止于数据碾压,更在于重构电动性能的价值逻辑。

轻量化红利:电机功率密度达16.4kW/kg,同等功率下重量减少65%,为整车腾出128kg减重空间。这意味着更低的能耗(百公里电耗降低15%)、更灵活的车身配重,以及额外的电池扩容可能。

静谧性悖论:通过电磁谐波抑制算法与多级减振结构,3万转工况下的噪音仅为58分贝,比20000转电机降低40%。用户既能享受风驰电掣,又无需忍受传统高性能电机的尖锐啸叫。

耐久性突破:在青海高原、吐鲁番酷热等极限环境中的30万公里测试显示,电机性能衰减率<2%,彻底打破“高转速=低寿命”的行业魔咒。

产业链升维:中国技术定义全球电驱新生态

3万转电机的量产,将引发新能源汽车产业链的“核聚变效应”。

技术标准话语权:比亚迪同步公开87项专利,涉及高转速轴承、绝缘系统等核心领域,推动中国首次主导电驱国际标准制定。据测算,到2028年全球30%的电机企业将采用该技术框架。

制造范式变革:模块化设计支持200-800kW功率自由组合,同一平台可覆盖微型车至重型卡车。柔性生产线使单台电机生产成本降低28%,让性能升级不再与价格攀升画等号。

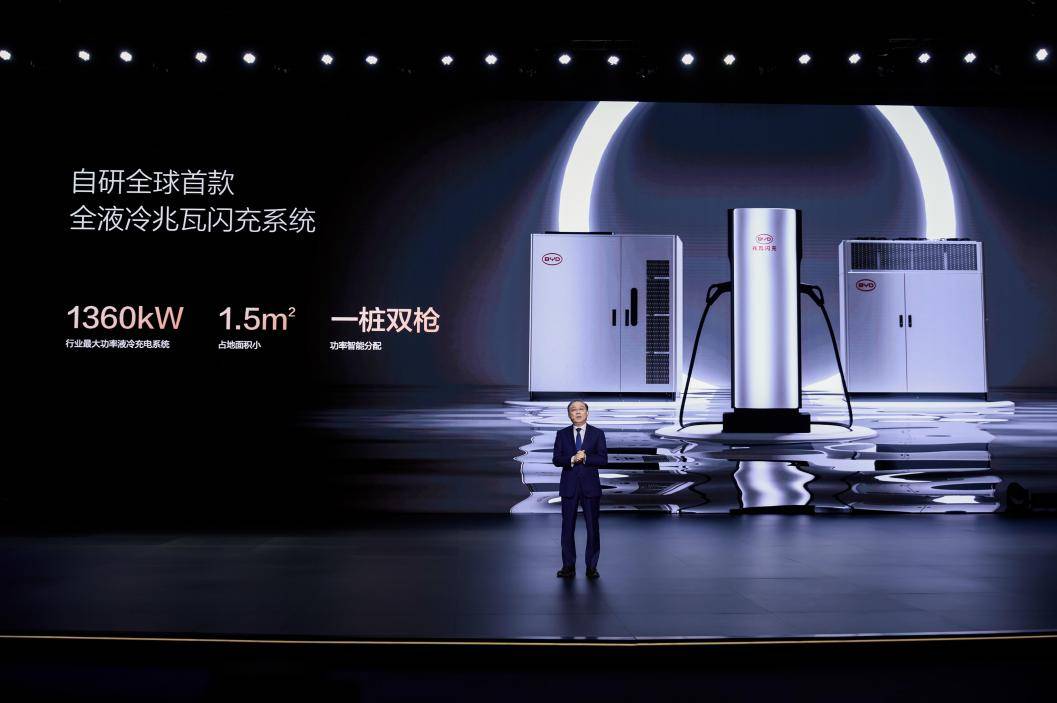

生态协同效应:与兆瓦闪充、碳化硅芯片构成“性能铁三角”。3万转电机的高效能量转化,使5分钟闪充的400km续航完全转化为真实驾驶里程,终结“充电快却跑不远”的行业痛点。

这场由比亚迪引领的技术盛宴,不仅刷新了三项世界纪录,更标志着电动汽车行业进入了一个全新的时代。通过全链创新,比亚迪成功打破了传统电机的物理极限,实现了从实验室到量产的跨越。搭载3万转电机的汉L不仅在性能上超越了12缸超跑,还在轻量化、静谧性和耐久性方面取得了显著突破。此外,比亚迪公开的87项专利将进一步推动全球电驱技术的发展。随着这一技术在全球范围内的推广,一个更加高效、激情和包容的电动出行时代正加速到来。

京公网安备 11011402013531号

京公网安备 11011402013531号