报告围绕先进电池安全问题,从现状、研究成果、原始诱因以及制造安全性管控四个方面展开分析,旨在提升先进电池的安全性,推动新能源行业的安全发展。

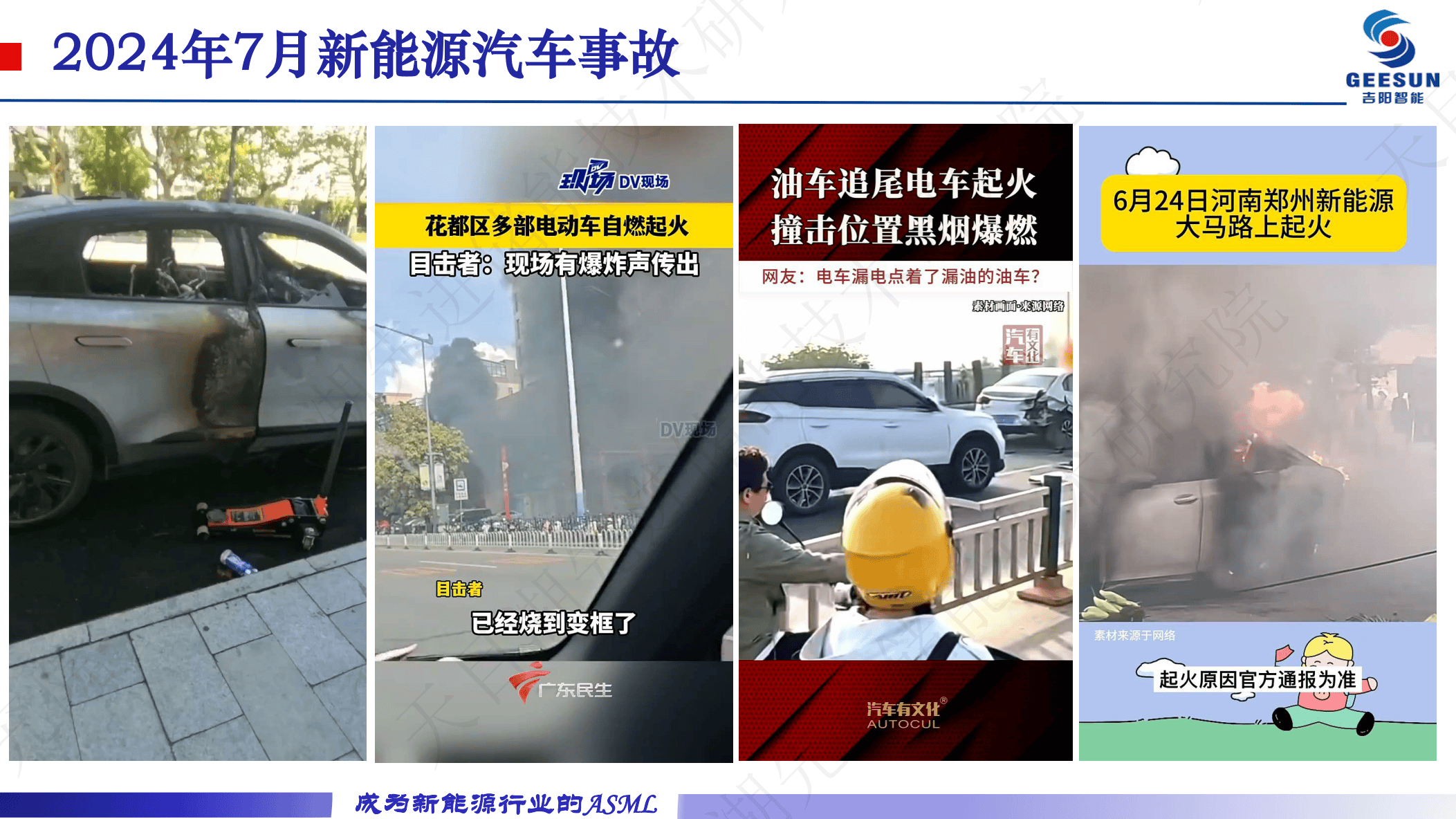

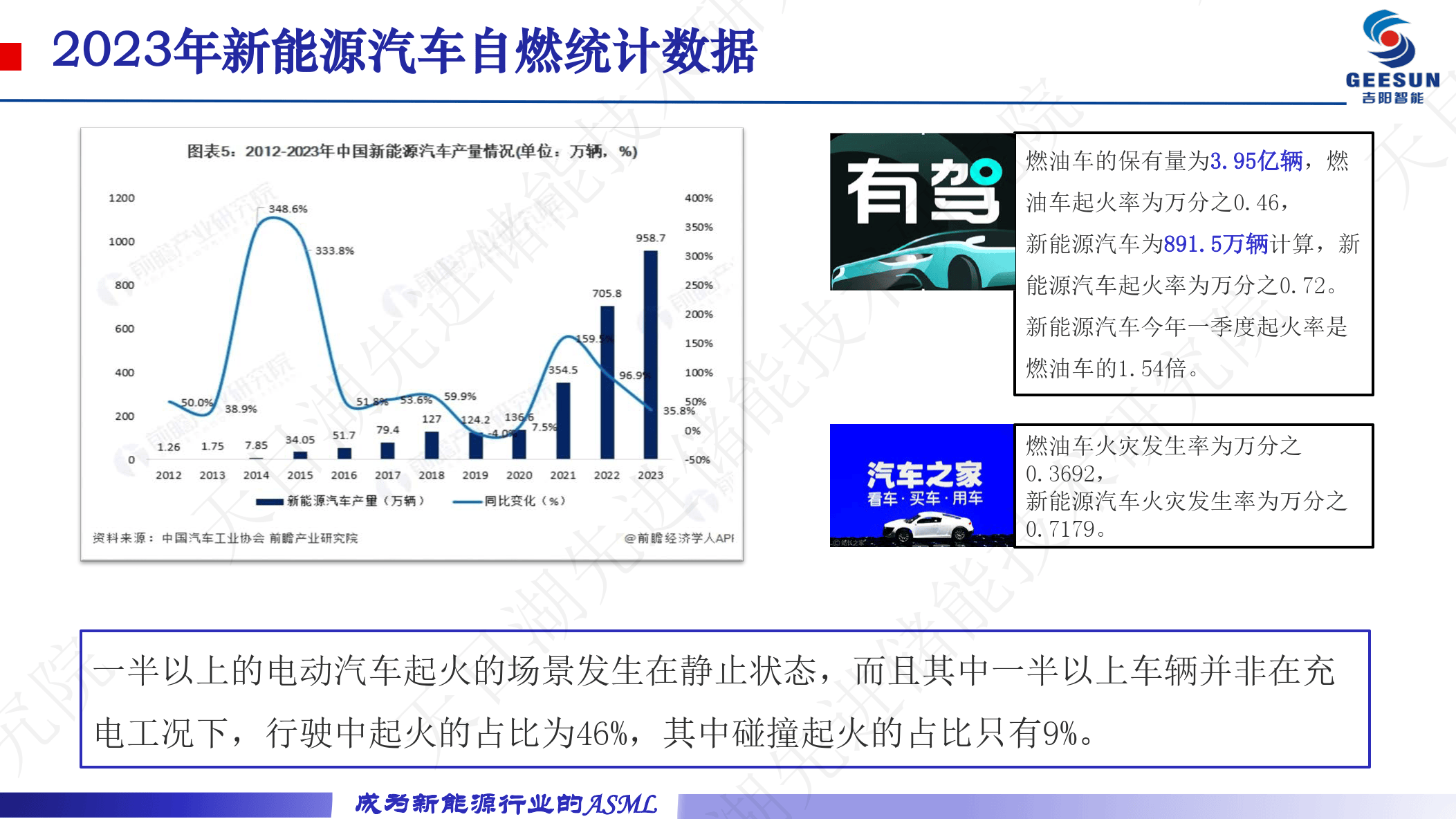

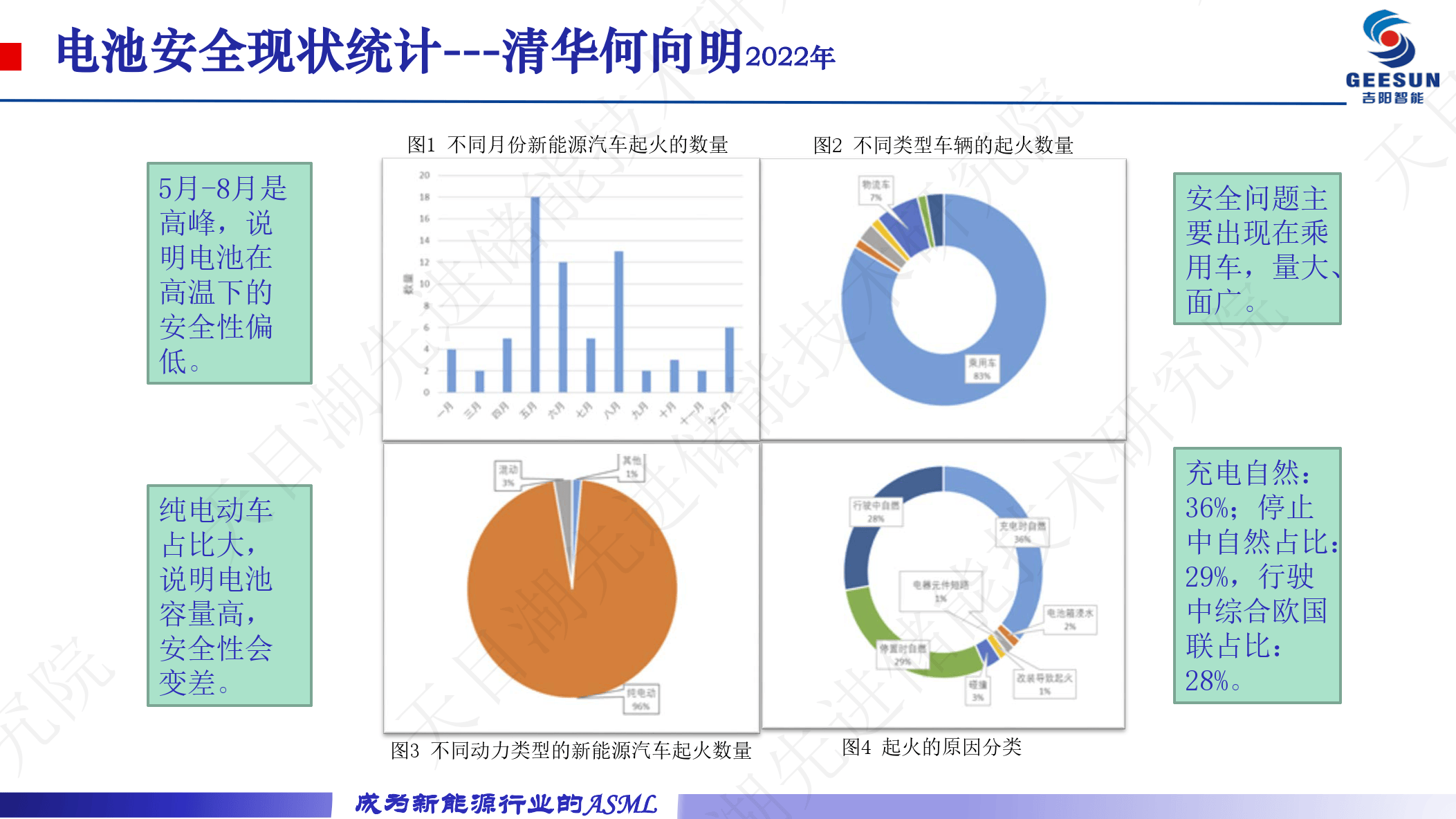

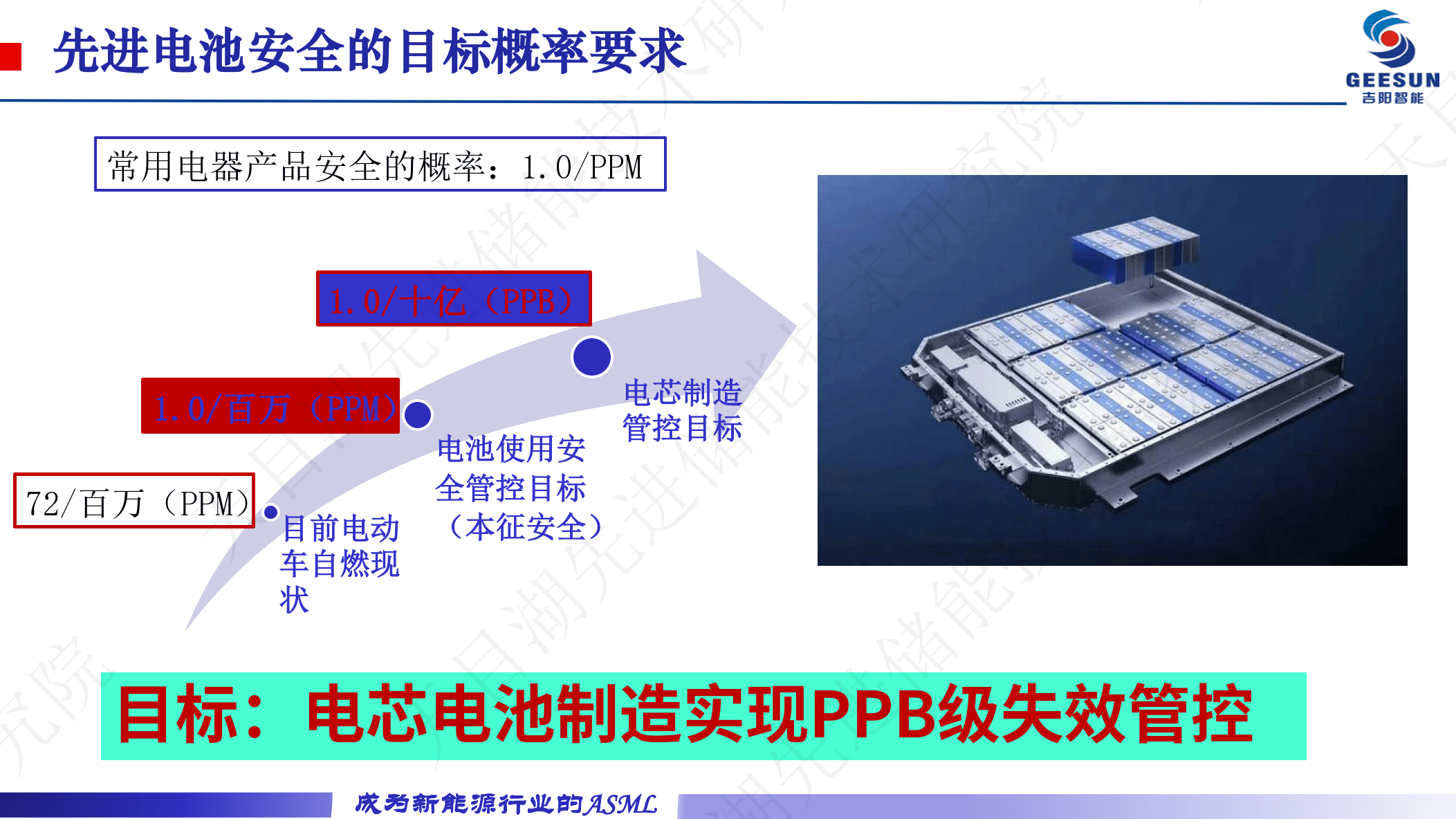

1. 先进电池安全现状问题:新能源汽车的起火率呈上升趋势,2023年新能源汽车起火率为万分之0.72,今年一季度是燃油车的1.54倍 ,且一半以上的电动汽车起火发生在静止状态,非充电工况下起火占比也较高。5 - 8月是起火高峰,纯电动车起火占比大,乘用车是安全问题的主要载体。与常用电器产品相比,电池使用安全管控目标为1.0/百万(PPM),电芯制造管控目标为72/百万(PPM),而理想目标是实现PPB级(十亿分之一)失效管控。

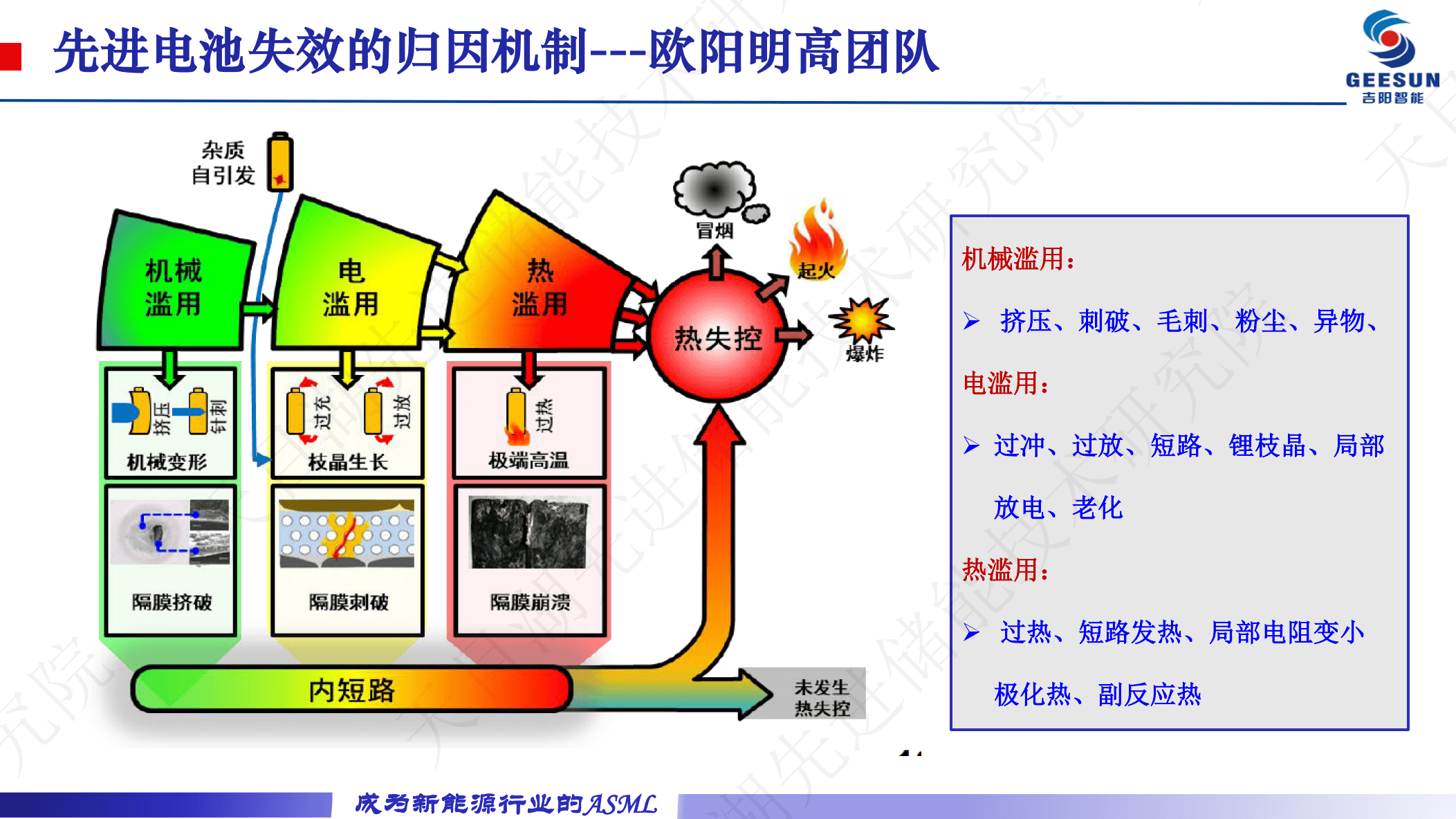

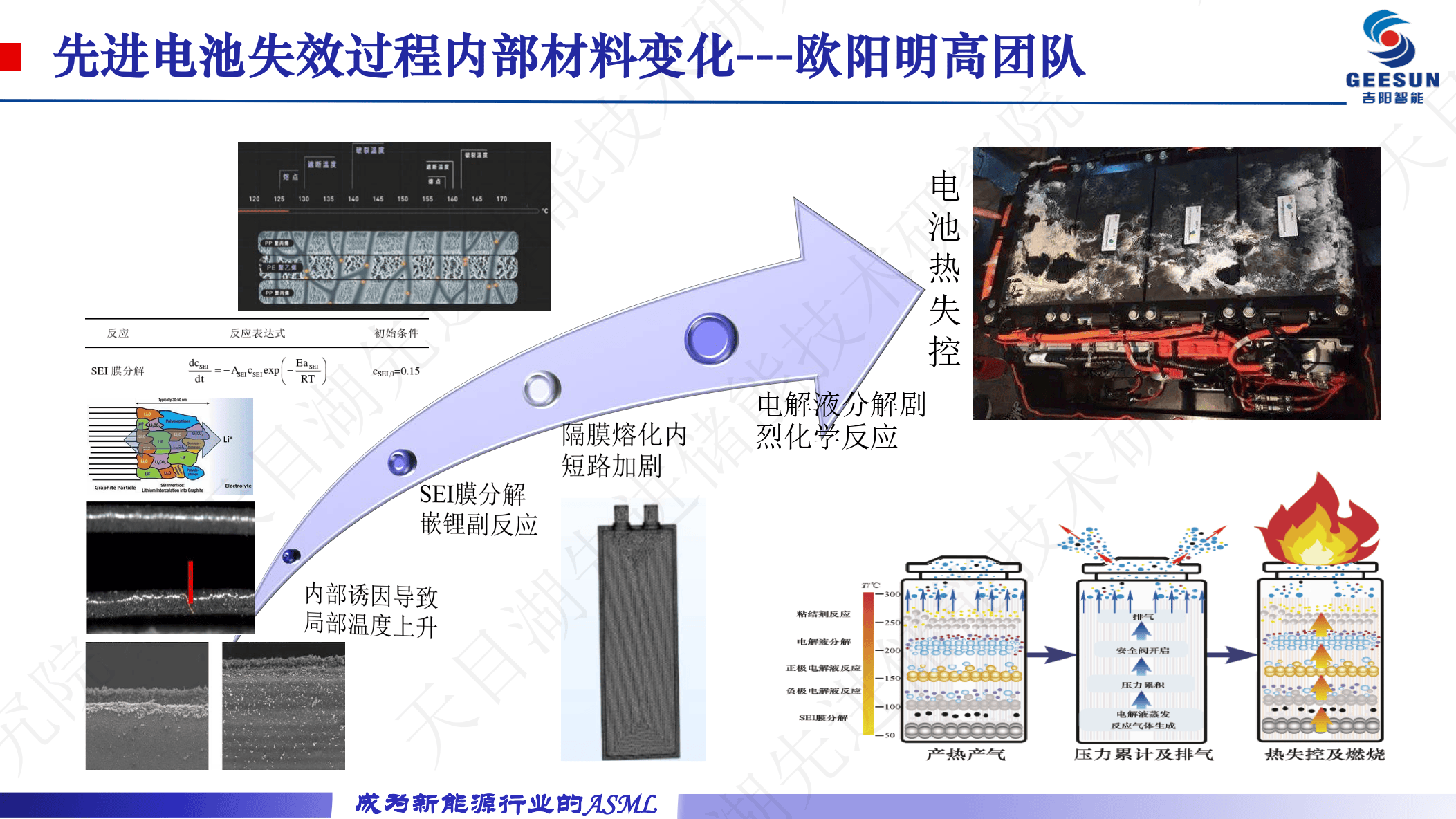

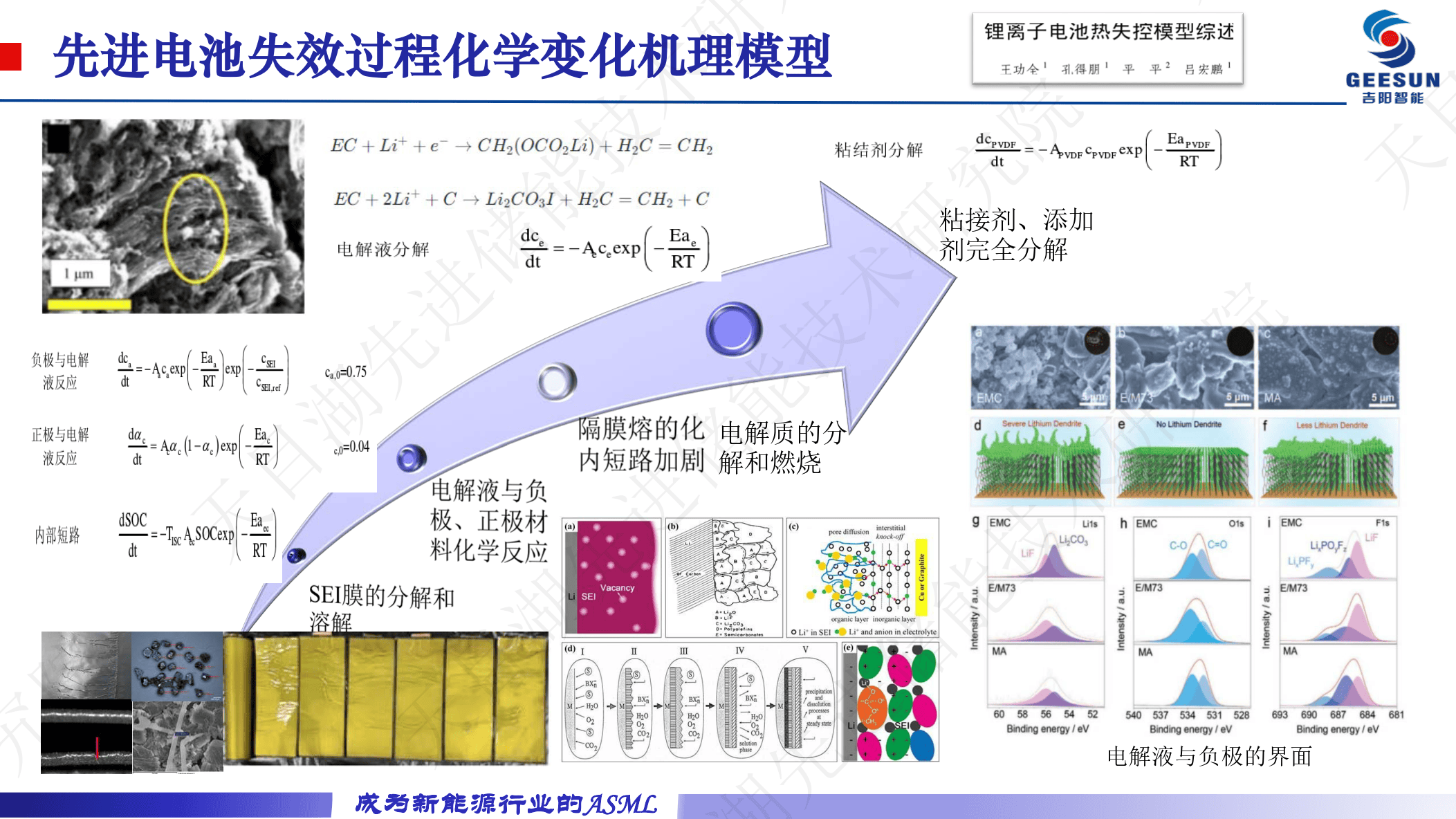

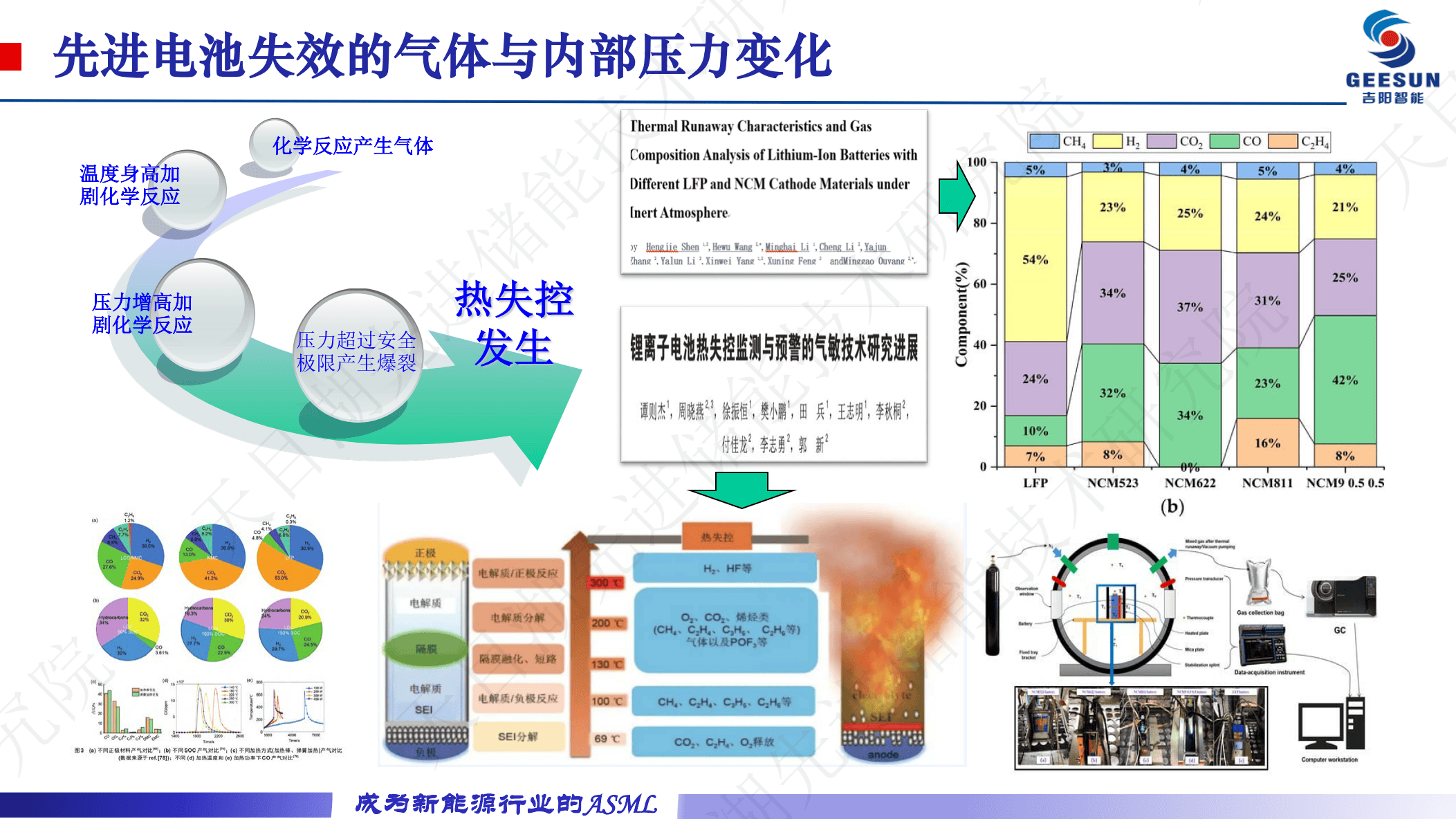

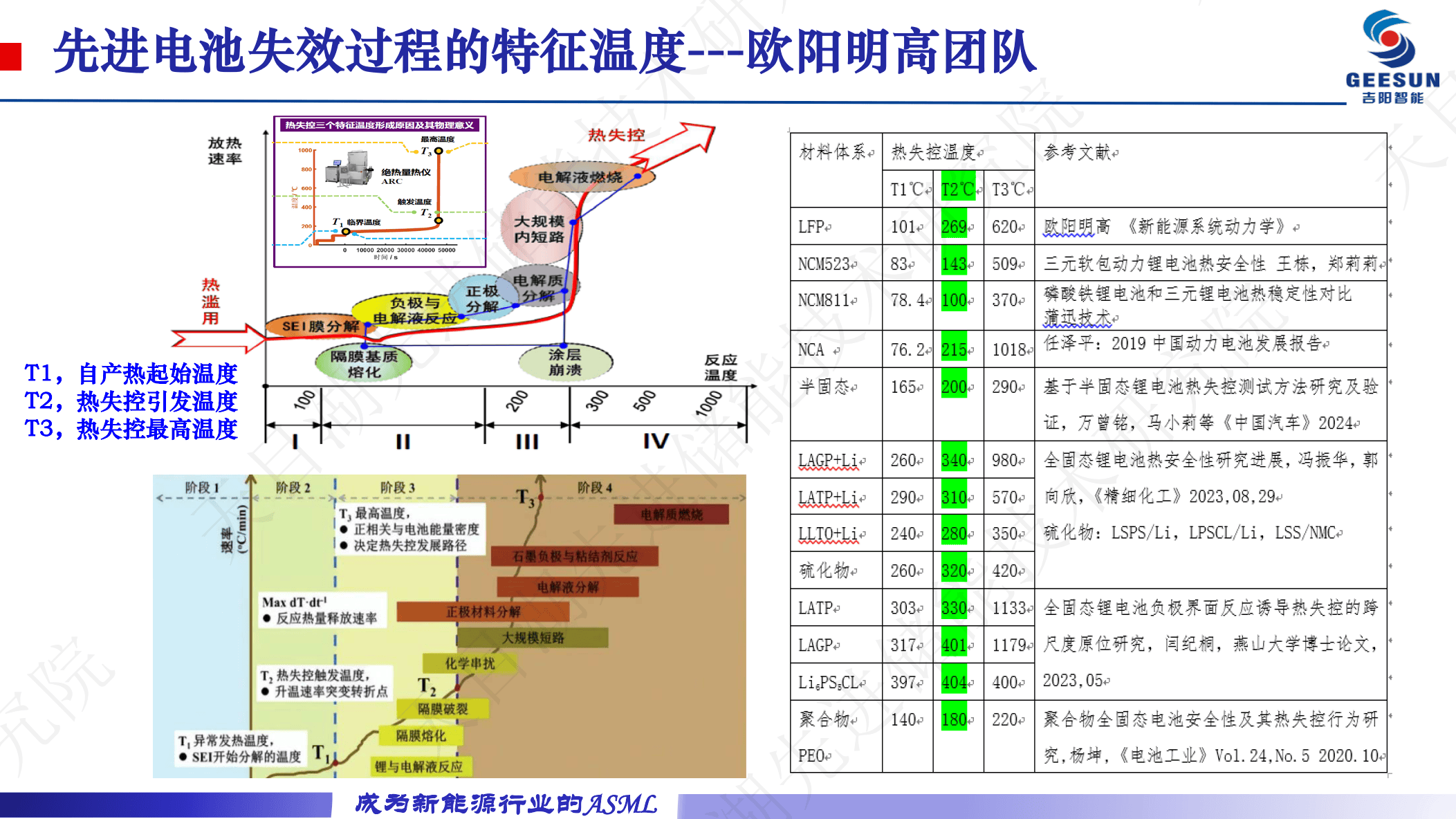

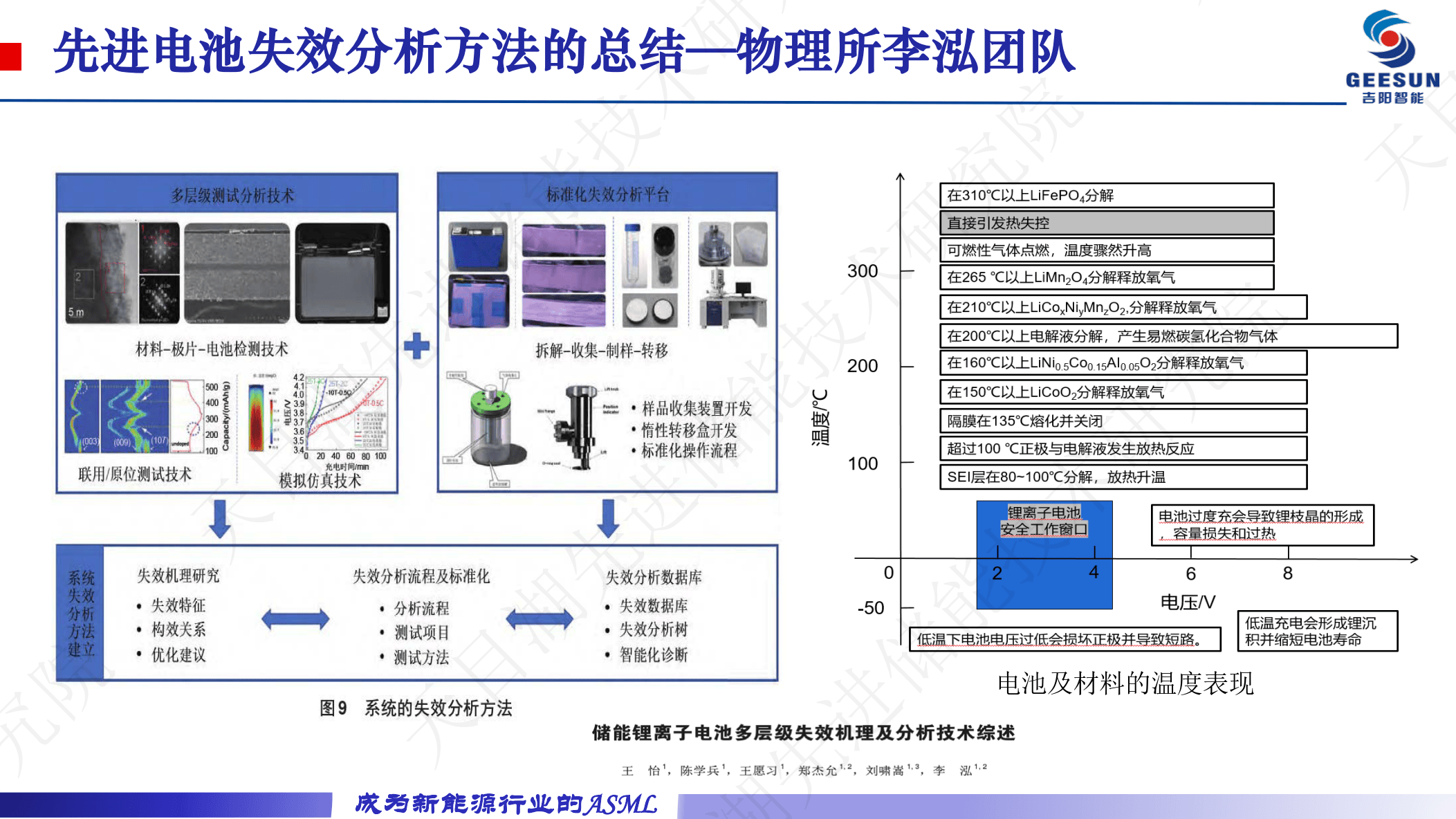

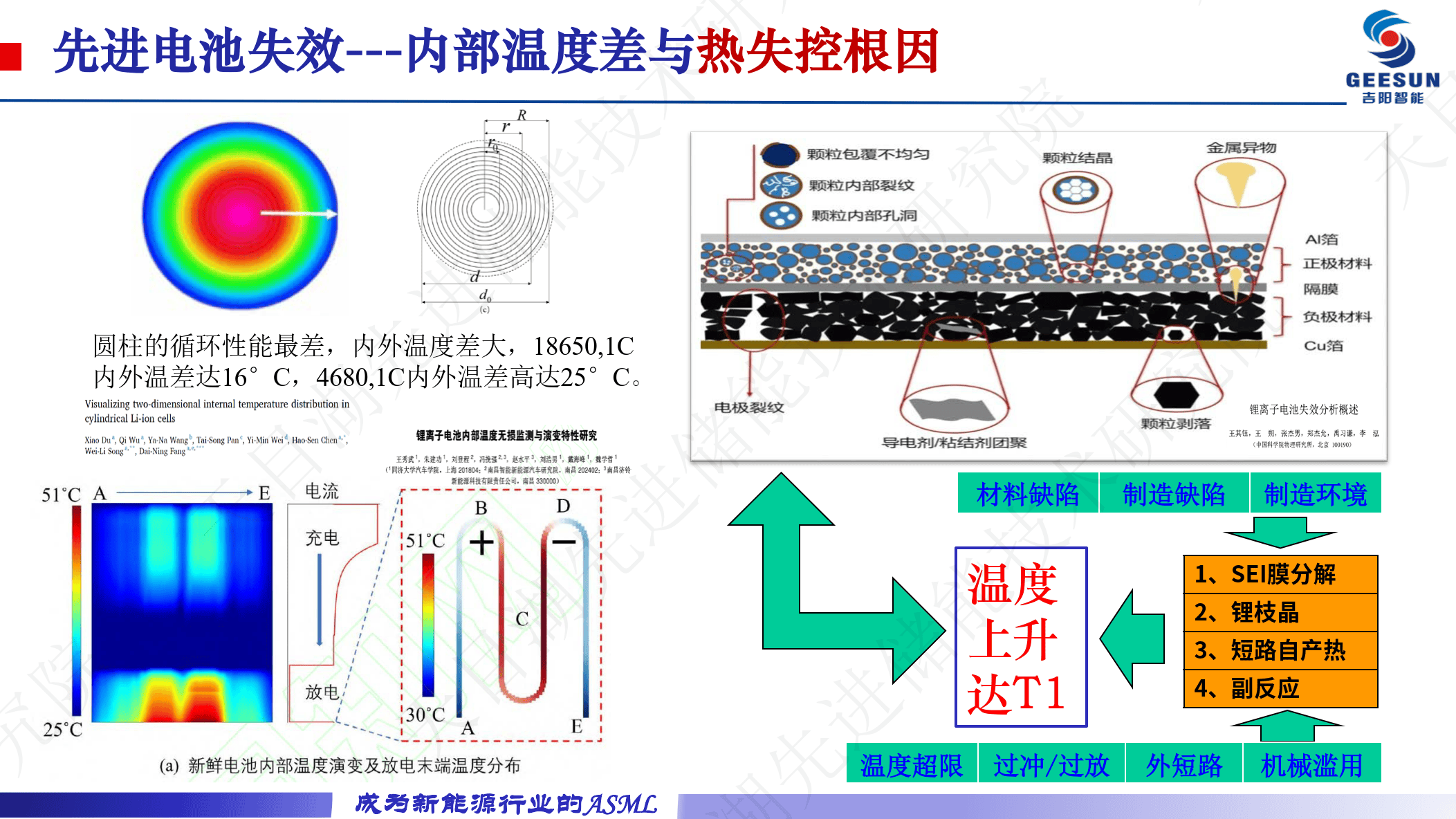

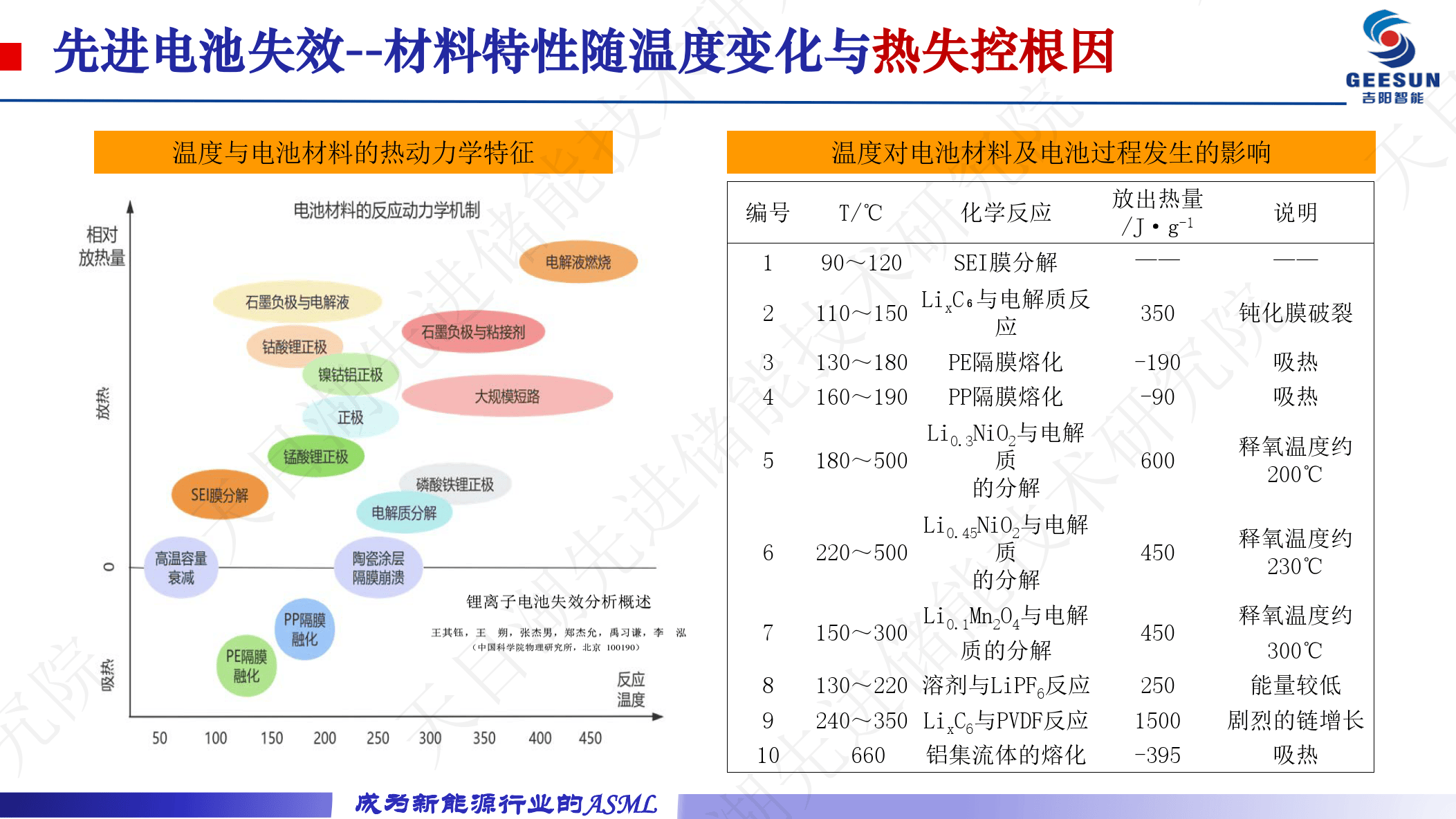

2. 先进电池安全性研究成果:欧阳明高团队指出,先进电池失效源于机械、电、热滥用,会引发热失控甚至爆炸。失效过程中,内部材料会发生SEI膜分解、粘结剂分解、电解液分解等化学变化,产生气体,使压力升高。不同电池材料在热失控时的特征温度不同,如T1(自产热起始温度)、T2(热失控引发温度)、T3(热失控最高温度) ,这些温度与电池能量密度正相关,决定热失控发展路径。

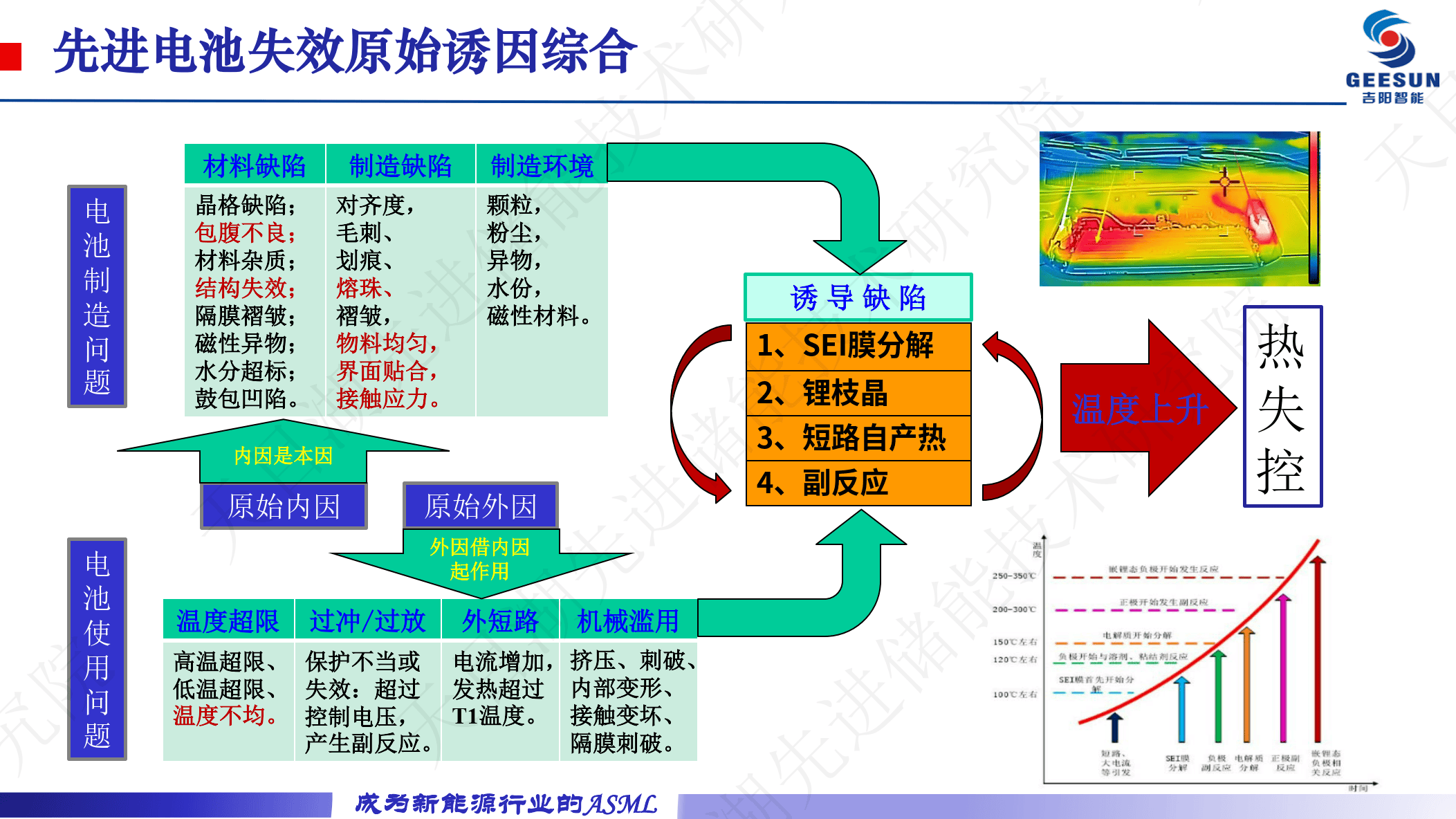

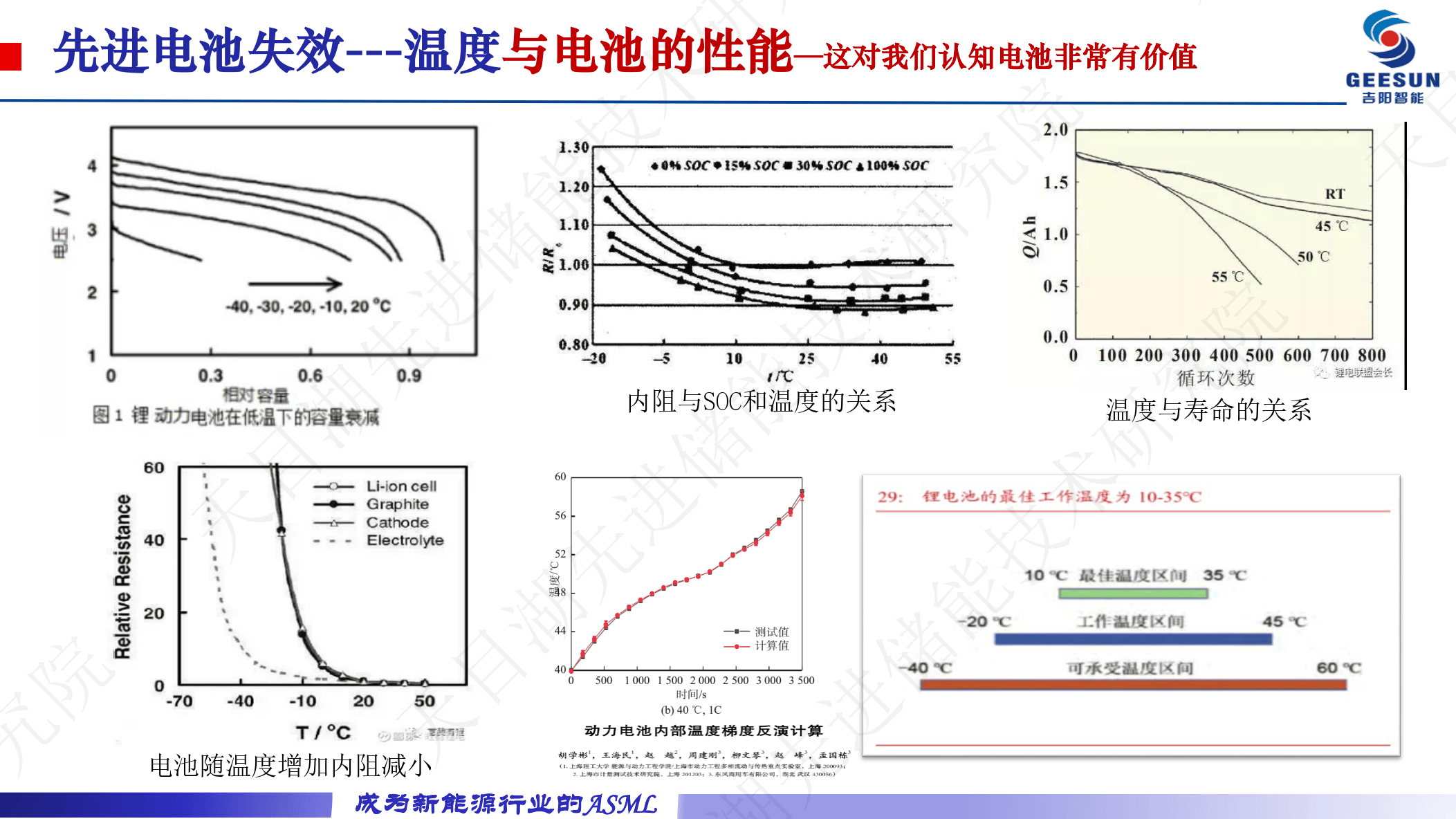

3. 电池制造安全性原始诱因:材料缺陷、制造缺陷和制造环境是导致电池失效的重要因素。材料缺陷包括晶格缺陷、包膜不良等;制造缺陷有毛刺、划痕等;制造环境涉及颗粒、粉尘等。这些因素会引发SEI膜分解、锂枝晶形成、短路自产热和副反应,进而导致热失控。温度对电池性能影响显著,最佳工作温度为10 - 35℃ ,高温或低温会使电池内阻增大、容量衰减、寿命缩短。圆柱电池循环性能差,内外温度差大,容易引发热失控。达到T1温度(SEI膜分解,自产热开始)后,电池会加速恶化,因此防止T1发生的制造安全管控需从定性走向定量,实现PPM级甚至PPB级控制。

4. 先进电池制造安全性管控:内短路是电池安全的重大隐患,有铝铜、正极材料 - 铜等多种类型,其短路阻值和危险程度各异。极片辊压、模具分条等环节的缺陷会影响电池安全,激光模切技术有望解决熔珠、粉尘、毛刺等问题。电池制造机械传动设备需满足少油润滑、无磨损、禁用油漆等安全要求,同时要保证传动刚度、精度和低空回。制造安全控制策略包括被动抑制、本征安全和主动检测,如加入阻止热扩散材料、采用微胶囊释放技术、进行实时检测和剔除缺陷等。目前,虽在电池安全机理研究上取得进展,但在T1温度定量研究、制造安全在线检测和管控度量等方面仍需深入探索。

免责声明:我们尊重知识产权、数据隐私,只做内容的收集、整理及分享,报告内容来源于网络,报告版权归原撰写发布机构所有,通过公开合法渠道获得,如涉及侵权,请及时联系我们删除,如对报告内容存疑,请与撰写、发布机构联系

京公网安备 11011402013531号

京公网安备 11011402013531号