国内首条轻卡自动化AGV生产线 已投产运营150秒!一辆新车下线

3月4日,走进东风汽车股份有限公司(简称东风汽车股份)制造总部襄阳工厂智能制造绿色工厂项目新一总装车间,只见自动牵引车正沿地面预设轨道有序穿行,现代化流水线上,车架、轮胎、发动机等部件精准装配,一辆辆崭新的整车迅速成型。

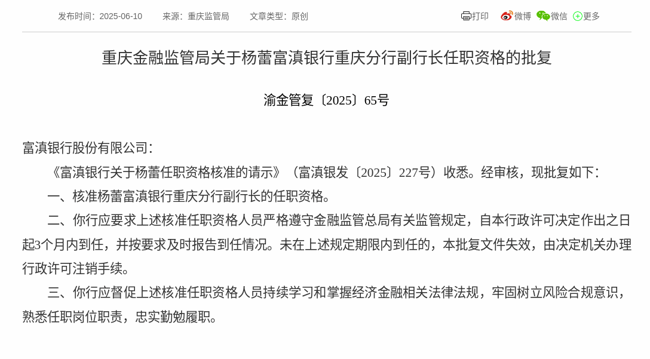

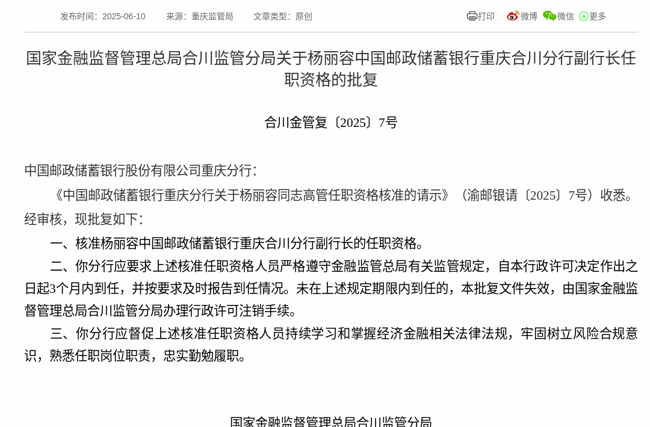

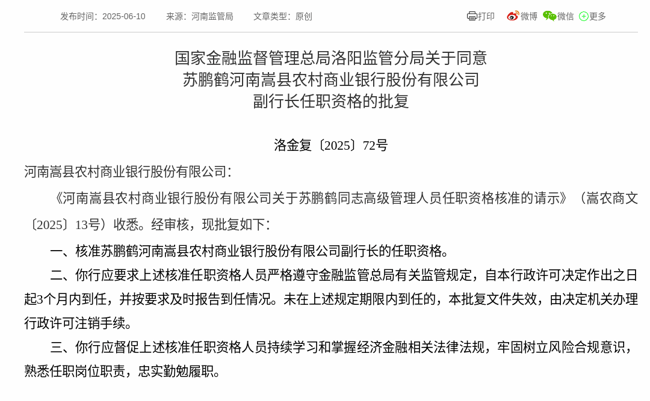

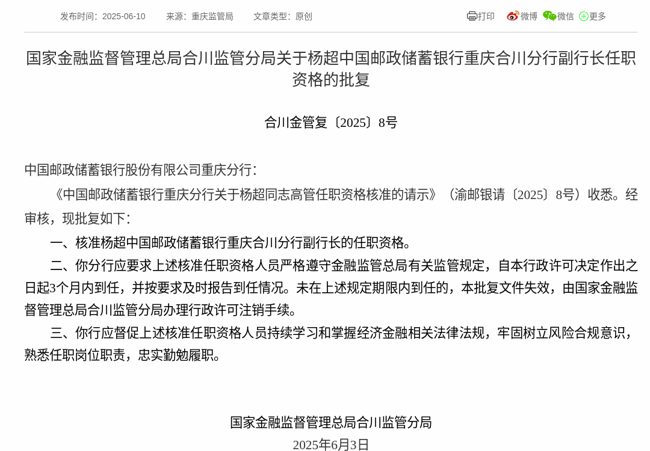

△东风汽车股份有限公司襄阳工厂冲焊车间VAN车焊装生产线。摄影:王虎 通讯员:张明远

“新一总装车间在去年5月垂直转产切换,标志着该项目正式投产使用。”东风汽车股份项目经理古炜介绍,当前冲压、焊接、涂装等车间及轻卡整备、终检棚、VES检测阵地等配套工程正按节点推进,预计项目将于今年上半年全面竣工。

“我们这个项目打造的是新一代科技制造、平台化、模块化、数字化的综合制造平台,同时也是国内首条轻卡行业的自动化AGV生产线、全国首个滑板底盘VAN(厢车)车生产线园区。”古炜告诉记者。

当日,记者在新一总装车间看到,作为国内首条轻卡行业的自动化AGV生产线,车间的生产总成运用了运输小车、空中悬链、辊道线等多种自动化的方式运送上线,形成了高效的立体供给网络。

“我们的车架、前后桥、油箱、轮胎、发动机等20余种大总成均实现了上线自动化,上线自动化率95%。”古炜介绍,“算下来150秒就有一台新车在这里下线。生产线可装配600多种车型,实现纯电车、混动车、燃油车等多种车型自由切换。”

△东风汽车股份有限公司襄阳工厂冲焊车间VAN车焊装生产线。摄影:王虎 通讯员:张明远

在小车集配区,只见近300台自动牵引小车“整装待发”,形成了强大的整车制造自动牵引小车“钢铁战队”。

“以前是工人满车间找零件,如今物料全程‘追’着工序跑。”古炜告诉记者,车间的每个工位由2台主线AGV及2台SPS物流AGV形成一个作业单元,全线60组单元通过系统智能调度,让零部件主动“奔赴”装配点位,实现了极高的数字化、自动化、柔性化的水平,让生产线的物资运输更加“聪明”。

智能升级的革新不止于此:激光VIN码打刻设备替代人工录入,轮胎装配机器人实现毫米级定位,无线力矩检测系统实时回传数据……340个数字化场景深度覆盖生产全流程,车间布局也从传统“一”字形升级为“U”字形,更大程度提升了生产效率。

“以新车间的内饰线为例,它的生产节拍从20JPH(每小时完成的工作量)提升至30JPH,车间的整体生产节拍实现了大幅提升。”古炜说。

在数字化、自动化、柔性化的加持下,东风汽车股份襄阳轻型商用车智能制造和绿色工厂项目中各个生产环节的自动化率都得到了极大提升。其中,冲压自动化率从28.3%提升至85%,焊装自动化率从40%提升至90%,涂装自动化率从33%提升至70%。

“通过各层级的计划、控制、调度,东风汽车股份襄阳轻型商用车智能制造和绿色工厂项目的运营效率可提升30%以上,打造了高效、敏捷、数字的行业领先的智能工厂。”古炜说,未来,以“绿色环保、数字贯通、柔性制造、平台共享”为目标,东风汽车股份制造总部襄阳工厂将通过数智赋能,实现转型突破,为襄阳汽车产业发展贡献东风力量。

项目名片

东风汽车股份襄阳轻型

商用车智能制造和绿色工厂项目

△东风汽车股份有限公司襄阳工厂冲焊车间VAN车焊装生产线。摄影:王虎 通讯员:张明远

东风汽车股份襄阳轻型商用车智能制造和绿色工厂项目是襄阳与东风汽车股份有限公司(简称东风汽车股份)新一轮战略合作的示范工程,项目以“绿色环保、数字贯通、柔性制造、平台共享”为目标,建设新一代科技制造、平台化、模块化、数字化的综合制造平台,项目全部建成后年产量将新增7万台,同步实现“武汉、襄阳、十堰”一线三地及“产品、管理、客户、员工、思想”五大维度的全链路数字化管控。

…记者手记…

数智赋能 打造行业新标杆

刘倩

300台AGV小车在东风汽车股份智能制造绿色工厂项目新一总装车间里划出银色轨迹,标志着襄阳汽车产业制造又迈上一个新台阶。

这条国内轻卡行业首条自动化AGV生产线,以150秒下线一台车的效率、600种车型的混流生产能力,以及95%的物料自动化配送率,诠释着智能制造的核心要义——不是简单的技术叠加,而是生产全要素的智能化重构。

在这里,数据成为新“生产原料”,激光打刻替代人工录入、无线扭矩系统实时捕捉装配精度……340个数字化场景如同神经元般串联起制造全流程。

更深刻的变革在于生产关系的进化:老师傅数十年积累的装配经验被解析为数据模型,制造现场既保留工匠精神的温度,也注入了数字化的精准——这种“人机共融”的生态,恰恰说明传统产业升级不必推倒重来,而是可以通过技术赋能实现“老树新芽”;智能制造更不是机器换人的冰冷替代,而是人机协同的生态重构。

智能制造将生产效率、柔性能力等“熔”为一体,这正是“襄阳制造”迈向“襄阳智造”焕发新机的最佳范式。

看精彩视频

京公网安备 11011402013531号

京公网安备 11011402013531号