作者 | Caffe fish

出品 | 焉知汽车

1

焉知

背 景

氢气的能量密度为142 MJ/kg(兆焦耳每千克),是非常高的一种能量密度。相比之下,汽油的能量密度约为46 MJ/kg,而煤的密度则更低。相同质量下,氢燃烧释放的能量远高于其他常见燃料。这也为什么氢经常作为火箭燃料。任何高密度能量源,缓慢释放则被人类利用为动力,急促释放则是巨大的破坏。氢气(一般以液氢形式存储)的极高的能量密度,也意味着更大的危险性。

哪些地方会出现氢安全问题?其实归根结底就一件事情:氢气泄漏。

一种是缓慢泄露,是温和的氢气泄漏,也就是说虽然氢气泄漏了,但是氢罐罐体保持完好,只是从阀门或者管道泄露。如果氢气泄露再和电气打火碰到一起,就是事故,因为氢燃料电池是电车,里面有很多高压电气设施,很容易引爆氢气。

另一种是剧烈的氢气泄漏,一般伴有罐体破裂或者爆裂。这时候罐体破坏的冲击力本身就惊人,如果再加上氢气爆燃,破坏更大。

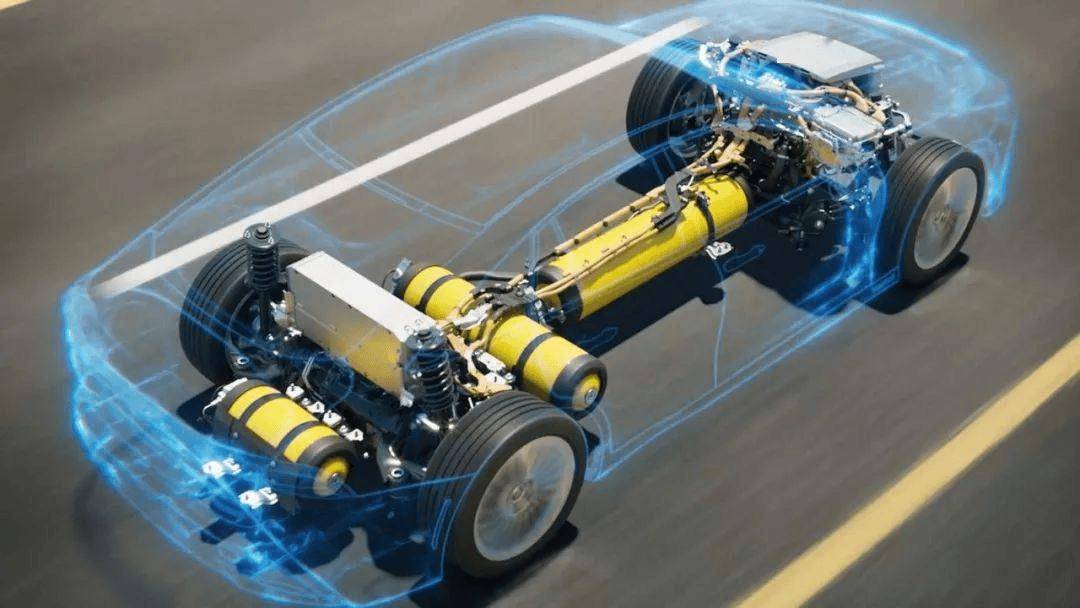

图1 重卡氢架背氢瓶,来自网络

图2 重卡氢盒背氢瓶,来自网络

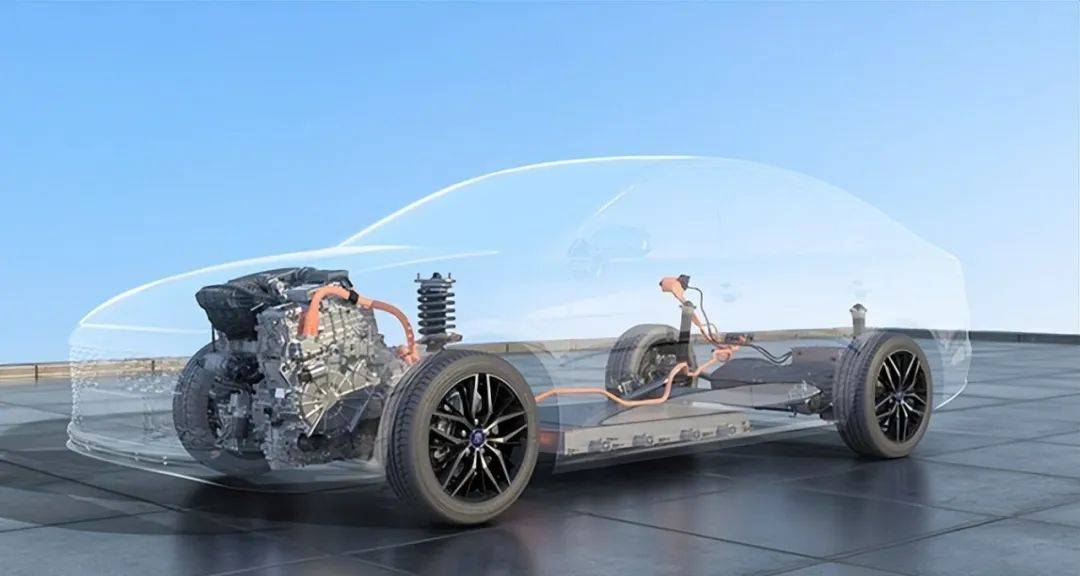

图3 轿车中乘客实际上坐在氢瓶上方,来自北京国际氢能技术装备展览会

2025.3.26-28宣传册

氢罐一般分为两种,液态和气态:

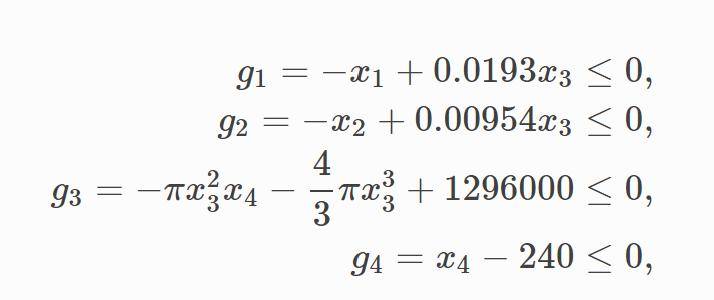

1.液态氢储罐:这种类型的储罐主要用于储存液化氢气。为了实现液化,氢气需要被冷却到极低温度(-252.8°C以下),然后存入特制的绝热真空容器中保存。液态储氢的优点包括体积储氢密度高(液氢密度约为70 kg/m³),适合长时间或大规模储存。然而,它也存在一些缺点,例如氢气液化的能耗较高(约占氢气能量的1/3),以及静态蒸发损失较大。

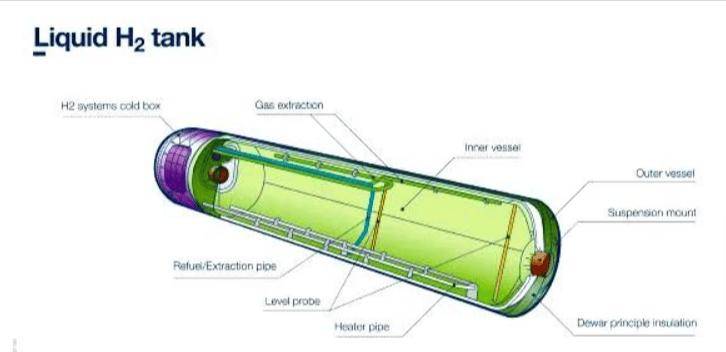

2.气态氢储罐:高压气态储氢是通过将氢气压缩至一个耐高压容器内实现的。通常使用的是高压气罐,其优点在于结构简单、充放氢速度快,并且技术较为成熟。气态氢的储存压力一般在350-700 bar之间(约5,000–10,000 psi)。尽管如此,气态储氢的体积密度较低,这意味着在相同体积下,气态氢能够储存的能量少于液态氢。

在航天工程和大型船舶领域,由于对能量密度要求较高,液态储氢更为适用;而在燃料电池汽车等移动应用中,成本是第一位的,制造和维持-252.8°C以下低温在车上都不现实,高压气态储氢是车载氢罐的主流。

氢燃料电池汽车的氢安全涉及多个方面,主要包括氢气泄漏检测、系统压力和温度监控、紧急停机控制以及储氢瓶的安全设计等。读者可能会觉得奇怪,明明氢安全是材料学、电池学相关领域,为什么会和软件、代码、算法扯上关系?实际上,氢安全和软件定义汽车的任何模块一样,都是“感知-判断-动作”的闭环控制。感知是传感器感受和氢罐、阀门、管线以及空气中氢气浓度等等指标,以电信号的形式发给MCU;MCU执行算法来判断是否有危险,比如氢罐压力过大;如果有危险,则MCU会启动动作器执行动作,比如本文后面提到的智能卡箍,氢罐压力过大时MCU会计算一个合适的力度收紧包在氢罐外部的卡箍,让它箍得更紧以抵消氢罐内部压力。

以下是具体的安全措施和相关技术:

1. 氢气泄漏检测

氢燃料电池汽车配备了高灵敏度的氢气泄漏传感器,能够实时监测氢气浓度。一旦氢气浓度达到设定的报警阈值,系统会通过CAN通信发送告警信号,触发相应的安全保护措施。车辆通常设置多个氢气泄漏传感器,以确保全方位覆盖可能的泄漏点。

图4 氢浓度传感器,来自厂商宣传册

2. 系统压力和温度监控

氢系统控制器负责监控氢瓶及管路的压力和温度状态。如果检测到异常(如温度过高或过低),控制器会立即关闭电磁阀,并向整车管理系统发送报警信息,请求结束正常工作。

温度和压力的严格监控有助于防止因极端条件导致的氢气泄漏或系统故障。

3. 紧急停机控制

在紧急情况下,例如发生碰撞或系统故障时,氢系统会迅速关闭供氢路径。例如,当需要紧急停机时,氢气喷射比例阀会被立即关闭,停止氢气供应。

系统还具备排空功能,可以在火灾等极端情况下将氢气从燃料罐中强制排入大气,避免爆炸风险。

4. 储氢瓶的安全设计

储氢瓶采用高强度材料制造,能够承受高达70MPa的压力[17]。此外,国家标准《车用高压储氢气瓶组合阀门》对储氢瓶的安全性能提出了明确要求。

在碰撞测试中,储氢瓶必须满足严格的泄漏标准,例如碰撞后60分钟内氢气泄漏的平均体积流量不得超过118L/min。

5. 电气系统与氢系统的隔离

为了减少电气意外引发氢气点火的风险,氢燃料电池汽车在设计时特别注重电气系统与氢系统的隔离。例如,加氢操作仅在点火关闭时才允许进行。

6. 通风设计与在线监测

燃料电池堆及其包装内部的通风设计可以有效降低氢气泄漏的风险。同时,氢泄漏的在线监测设备能够及时发现并处理潜在问题。

表1 氢安全总结表

2

焉知

压力容器最优设计(氢罐)

氢罐是典型的压力容器,其最优设计其实是一个著名的工程优化问题,也是各类优化算法的一个benchmark基准测试问题。

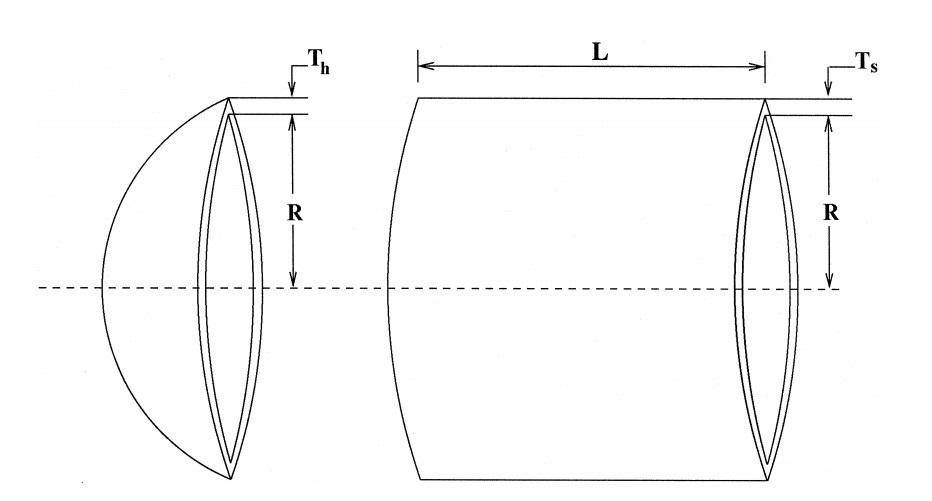

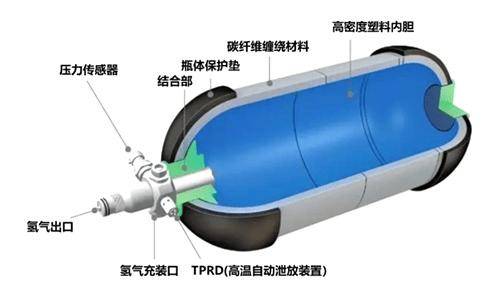

压力容器设计的·目标是在考虑4个约束条件的情况下,评估壳体厚度(Ts = x1)、封头厚度(Th = x2)、内半径(R = x3)和壳体长度(L = x4)的最优值,从而使材料、成型和焊接的总成本最小化。Ts和Th是0.0625英寸的整数倍,这是轧制钢板的可用厚度,而R和L是连续变量。下图显示了压力容器结构的尺寸。

图5 压力容器最优设计是在约束条件下确定四个参数,图片来自网络

目标函数如下:

请注意,这个目标函数是一个总成本,包括材料费、加工费等等,所以随着材料不同工艺不同,其权重参数需要调整。

其约束函数为:

数学公式不直观,笔者解释一下含义:

参考论文《FORAGING-DIRECTED ADAPTIVE LINEAR PROGRAMMING- AN ALGORITHM FOR SOLVING NonLINEAR MIXED DISCRETE/ConTINUOUS DESIGN PROBLEMS》Microsoft Word - 96.KL.ASME.DAC-1061.doc

约束条件g1, g2, g3, 和 g4 的具体含义:

g1这个约束条件表示壳体厚度x1 必须足够大以承受内部压力。具体来说,它确保了壳体的厚度能够满足最小应力强度要求,防止因压力过大而导致的材料失效。这里,x3 是压力容器的内半径,而系数 0.0193 则与材料属性和设计规范相关 。

g2类似于g1,这个约束条件保证了球形头厚度 x2 足够大以承受内部压力。这里的 x2 是球形封头的厚度,而 0.00954 同样是一个与材料属性和设计规范相关的系数。该约束旨在防止球形封头因压力过大而发生变形或破裂 。

g4这个约束条件限制了容器的长度x4,确保其不超过 240 单位。这一限制可能是出于运输、安装或其他工程考虑,以确保容器在实际操作中的可行性 。

240一般单位是英寸,1 英寸 = 2.54 厘米。

特别说明,现代压力容器是多层设计,而且也不是使用匀质钢材,而是复合材料。但是上面的数学模型在调整参数后可以应用于于每一层的设计。

左图:图6 现代氢罐的复合分层结构,这种是液氢,图片来自网络

右图:图7 现代氢罐的内构图,图片来自网络

3

焉知

实时监控:智能氢瓶和管线的监控

对于液态-气态两相高压物质的监控,一般都是 压力、温度、浓度三个角度入手。这些监控都已经存在于现有氢安全系统中。

图8 现有氢安全监控系统示意图,主要是压力、温度、(泄露)浓度,图片自网络

本文希望介绍几种新的角度,并解释其理由,都是目前用的不太多的:

罐体和管线、接头振动

罐体加速度

罐体表面应力

罐体表面温度

罐体表面和管线、接头位移

罐体表面冲击载荷

图9 加速度变化(单轴加速度传感器)

图10 冲击传感器

图11 应变分布及变化(应变传感器)

图12 工况温度变化(粘贴式热电偶)

图13 位移传感器

而且这些传感器并不是太贵,以加速度传感器为例:

1.PCB微型单轴加速度传感器353B33:起批量1台,价格为45元人民币 。

2.YA系列单轴加速度传感器:由北京一洋应振测试技术有限公司提供,价格为1元人民币,但实际成交价可能因批量和具体型号而异 。

3.ASC单轴加速度传感器:由皕赫国际贸易(上海)有限公司提供,具体价格未详细列出,但根据其产品线,价格可能在中高端区间 。

4.澄科CT1020L ICP模拟加速度计:25g单轴压电式振动传感器,价格为927.20元人民币 。

5.CA-DR-3050电容式加速度传感器:三向单电源加速度传感器,价格为1元人民币,同样可能因批量和具体型号有所不同 。

振动加速度传感器、应变传感器、温度传感器、冲击载荷传感器、多轴加速度传感器、位移传感,采用螺柱安装、粘接剂表面贴装、磁性安装等方式,尽可能多地覆盖储氢瓶的所有关键区域,形成罐体和连接管线的“面监控”,而不仅仅是“点监控”。

这样严密的监控有没有价值?有,因为氢安全事故破坏力太大。

图14 乘用车的乘客坐席在氢罐上方(上),

底特律氢车事故后车辆破坏程度(下),图片均来自网络

上面所列出附加在罐体表面的各种传感器和感知指标的物理意义在于:

罐体和管线接头振动,罐体加速度,罐体表面位移,罐体表面冲击载荷等等其实都是在反映罐体所受物理冲击。罐体虽然设计结实,但是高压氢气会让罐体脆弱,过大的加速度,表面撞击,反复的高强度振动,都会影响罐体寿命和爆裂风险。

罐体表面应力则反映表面高应力红区,也就是氢罐像氢气球一样,最容易爆裂泄漏的区域。

至于罐体表面温度,不同于罐体内和罐体口的温度传感器,反映的是“自外而内”的温度变化,也就是外部高温或者低温的影响;再结合罐体内和罐体口的温度传感器“自内而外”的温度变化,能够更全面地反映罐内液氢温度变化的诱因到底是在外部还是内部,可以更精细化的处理。

也许以后随着氢能源车的普及和芯片价格下降,会出现专门的氢安全域控制器,作为power train control unit动力域控制器的子模块。

4

焉知

主动防御:主动防护与智能卡箍

如前文所述,氢安全和软件定义汽车的任何模块一样,都是“感知-判断-动作”的闭环控制。前面已经讲了作为基础的最优化氢罐设计,又介绍了现有的和新增的氢安全监控项和相关传感器,并且预测可能会出现专门的氢安全域控制器。那么感知和判断已经初步描述,本节介绍动作,也就是主动防护动作。

1. 氢气泄漏检测与报警系统

氢燃料电池重卡配备了先进的氢气泄漏检测系统,能够实时监测氢气浓度。根据《氢燃料电池电动汽车设计有哪些安全要求?》一文

https://www.htech360.com/a/9269,

一旦检测到氢气泄漏并达到预设的安全阈值,系统会立即发出警报,并通过CAN通信通知整车控制系统采取相应的安全措施,如关闭电磁阀(在氢罐出口处)、停止燃料电池工作等 。

2. 温度监控与自动关闭机制

氢气瓶口安装有温度传感器和高压传感器,用于监测氢气瓶的工作状态。当系统控制器检测到气瓶温度超过或低于设定温度时,会立即关闭瓶口电磁阀,并将报警信息发送给整车管理系统,请求结束正常工作,从而防止因温度异常导致的安全隐患

3. 热熔栓泄压阀

储氢罐还配备了热熔栓泄压阀,在车辆发生燃烧时,这时候罐体外的温度传感器会发生作用,泄压阀会在110℃时熔化并释放高压氢气,避免氢罐爆炸。当然,这个设计必须注意泄压方向,不能把释放的高压氢气放在火源上。

4. 通风与排放系统

为了防止氢气积聚,车辆配备了高效的通风系统,能够在可能发生泄漏的情况下迅速排出氢气,避免氢气浓度达到易燃水平。此外,车辆还安装了烟雾探测器或热探测器,用于火灾探测,并配备减压装置以排放燃料电池中的气体,确保安全。

5.一种新方案,Hydac的氢罐智能卡箍

贺德克(Hydac)是一家德国公司,成立于1963年,起初专注于液压系统附件的生产,如今已成为全球知名的液压件制造商,其业务范围涵盖了流体过滤技术、液压控制技术以及电子测量技术的研发与生产 尽管贺德克主要以其在液压和过滤领域的成就闻名,但随着近年来全球对氢能源的关注增加,贺德克也逐渐涉足与氢能源相关的技术和设备。

氢的高压缩性使大量氢气能以压缩形式“塞”在罐内,充放气过程中,氢罐会像气球一样对应地膨胀和收缩。据报道,在 700 bar 压力下,氢罐会依据壁厚不同,膨胀 0.5% - 2.5%。如果氢罐的固定装置能够智能感知氢罐变化,并适当地靠“箍得更紧”来抵消瓶体膨胀应力,那么不仅可以更好固定氢罐,也可以减小爆裂危险。

图15 hydac智能卡箍,可变力补偿氢瓶应力

至于计算何时和多大力度箍紧或放松氢瓶,以抵消应力,未来发展可能交给专门的氢系统域控或者氢安全域控,

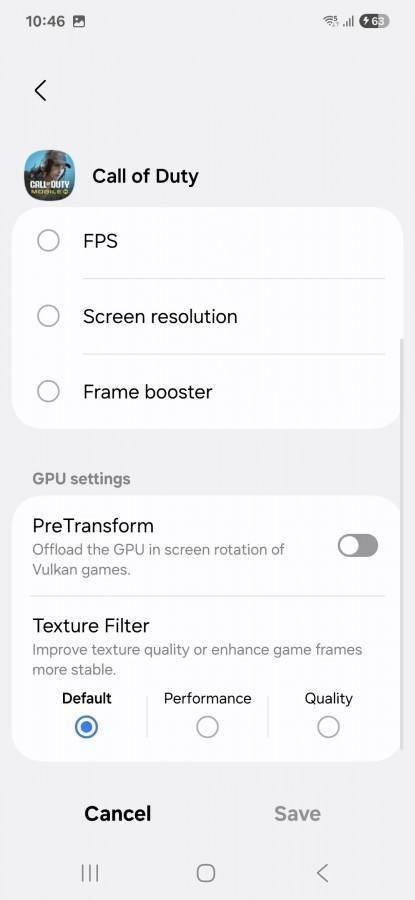

图16 苏州沃尔特电子开发的氢系统控制器

1.防护等级:IP67;

2.CAN通信250Kbps/500Kbps;

3.功能可按客户要求定制。

5

焉知

总 结

在软件定义汽车的时代,几乎任何车载部件或者系统,都遵循“感知-判断-动作”的闭环控制,只不过有些已经完成三阶段闭环,有些受限于现有作动器技术,暂时还在感知-判断阶段。

究其原因,一方面是电子技术和计算机技术的持续发展,使得芯片得以小型化和低价化,便宜到几乎任何地方都可以配置芯片,比如智慧轮胎;另一方面是算法和AI技术的大发展和微缩化(比如tinyML项目,用于嵌入式的微型机器学习),几乎可以部署到任何嵌入式系统中;再加上各种智能作动器的出现,导致对车辆任何部件的控制越来越精细越来越智能。

作为对氢能源车辆至关重要的氢安全系统,目前基本已经走通“感知-判断-动作”的闭环,后续是在智能化主动化道路上不断迭代升级。

京公网安备 11011402013531号

京公网安备 11011402013531号