当消费者在比亚迪秦L的铭牌上看到"最大载重量375公斤"时,往往会产生直观质疑:这个数字究竟是怎么来的,感觉远远不够用啊?不过可能也有人表示,只要符合国家标准,能上路跑就没问题,管他那么多干什么?那么真相究竟如何呢?

燃油车标准是否适用于新能源汽车

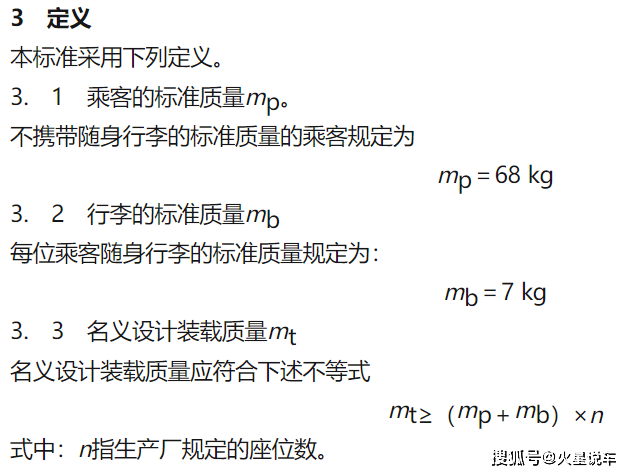

该标准源自于GB/T 5910-1998《汽车质量分布》标准。每位乘员质量按68公斤计算,加上随身行李7公斤,五座车型的理论载重门槛正好是375公斤。但问题是这个数字诞生于燃油车时代,但是否适用于新能源汽车,存在一定的争议。而且在当下用车环境下,车辆承担的作用已经不局限于载人,类似像中短途郊游等用车场景越来越普遍,这同样对车辆载重提出了更高的要求。

在工信部车辆公告参数中,"最大设计总质量"减去"整备质量"的差值即法定载重能力。以比亚迪汉EV为例,该车整备质量2100公斤与总质量2475公斤的差值恰好对应的是375公斤。这种设计策略本质是在满足国标最低要求的同时,车企通过控制标称载重来优化性能测试数据。车企这么做的原因也非常清晰,背后是对续航里程,安全碰撞及刹车距离等测试成绩,以及制造成本的考量。

真实载重对新能源汽车影响很大

举个例子,某款标称载重375公斤的电动车实际装载500公斤时,制动距离可能从39米延长至44米,这多出的5米,在紧急情况下就是生死分界。在车身结构上,增重后悬挂系统更会承受超出设计值33%的负载,导致弹簧模量衰减、减震器漏油等慢性损伤,大幅缩短底盘寿命。

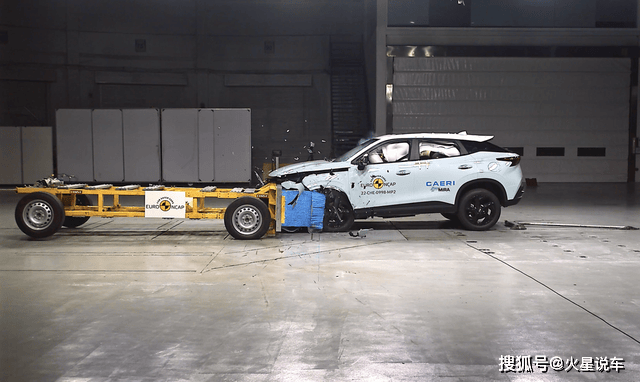

从设计角度来讲,提高载重意味着直面三大代价。数据显示,每增加100公斤载重能力,整车就需要强化15%的车架刚性,这直接转化为每辆车200-500元的成本上浮,如果一年10万台销量,那么车企就能多赚2000万;而在安全方面,碰撞测试时增加的配重会让25%偏置碰撞得分下降半个等级;更致命的,增重后新能源汽车续航里程可能因此缩水5%-8%,这对客户体验有不小的影响。在补贴退坡、价格战白热化的市场环境中,新能源汽车在设计载重能力时非常慎重。

另一方面,电池布局带来的结构性挑战尤为突出。电动车的电池舱犹如平铺在底盘上的金属甲板,既要承受自身重量,又要为乘员舱提供支撑。当载重增加时,悬挂系统的压缩量会显著改变电池组与地面的距离,这种动态变化直接影响电池安全防护效能。某车企碰撞实验室数据显示,载重每增加100公斤,电池箱体在40km/h追尾碰撞中的形变量就增大12%。这同样考验着新能源汽车设计师的想象力。

燃油车对载重能力并不敏感

对燃油车来说,减重似乎会更容易。本质上还是动力系统对质量分配的差异导致的。大众EA888发动机的145公斤重量,在电动时代被500公斤的电池组彻底颠覆。这种结构差异带来了对整车载重设计的重要影响,燃油车可以通过轻量化活塞、空心轴等技术腾出载重空间,而电动车却要承受电池质量占整备质量30%的先天劣势。换句话说,燃油车更灵活的减重方式导致了其对载重能力并不敏感,而新能源车正好反了过来。

某机构测试显示,当Model 3后轴载重达到极限时,操控稳定性评分骤降40%,而燃油版宝马3系在同等工况下仅下降25%。背后原因,同样归咎于新能源车和燃油车的结构差异。

所以有不少人表示,在新能源汽车时代,车企更应突破"够用就好"的思维定式,在保证续航的前提下,通过一体化压铸、复合材料悬挂等新技术提升载重冗余度。毕竟,当消费者全家出游时,车辆的真正载重能力是非常重要的。

总结

事实上,载重能力既是衡量车企工程实力的试金石,更是关乎用户安全的生命线。作为新能源车企,更应该考虑在技术上优化以增加整车的载重能力,而不是去硬抠底线标准,把问题丢给消费者。所以,当某新势力车企将"载重系数"(载重能力/整备质量)纳入新车研发KPI时,我们看到了行业觉醒的希望。或许不久的将来,"375公斤"这个带有时代烙印的数字,终将成为一项历史。

京公网安备 11011402013531号

京公网安备 11011402013531号