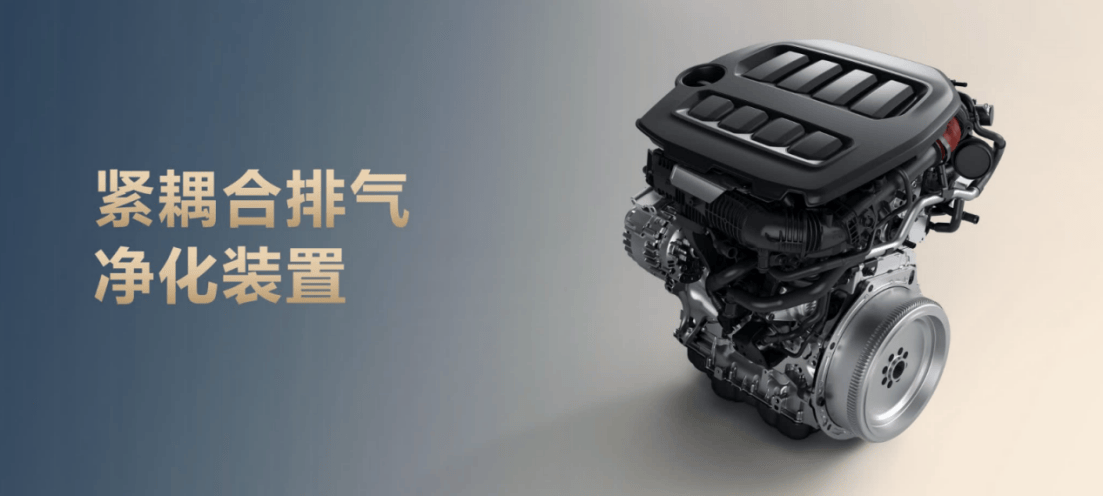

在电动车“零排放”的浪潮下,燃油车似乎被贴上了“落后”的标签。然而,上汽大众最新发布的第五代EA888发动机,却用一项名为“紧耦合排气净化装置”的技术,重新定义了内燃机的环保上限。第五代EA888不仅性能、能耗“我全都要”,在环保上,满足欧7排放法规,也提前达到即将颁布的国7排放法规,让燃油车在环保赛道上实现了一次华丽转身。

在第五代EA888发动机问世之前,燃油车的尾气处理,始终面临两大核心挑战。一是发动机冷启动污染高。发动机冷启动时,三元催化器需要达到300℃以上才能正常工作,而传统设计下催化器距离排气歧管较远,升温慢,导致冷启动阶段污染物直接排放。二是颗粒捕捉器堵塞的问题。为应对严苛排放标准,车企普遍加装颗粒捕捉器(GPF),但颗粒物积累后需高温再生,频繁再生不仅增加油耗,还会引发动力下降、发动机故障等问题,成为车主“心头大患”。

这些问题如同燃油车环保之路上的“绊脚石”,而上汽大众工程师给出的答案,则是将净化系统的物理布局彻底重构——这便是第五代EA888发动机“紧耦合排气净化装置”的诞生背景。

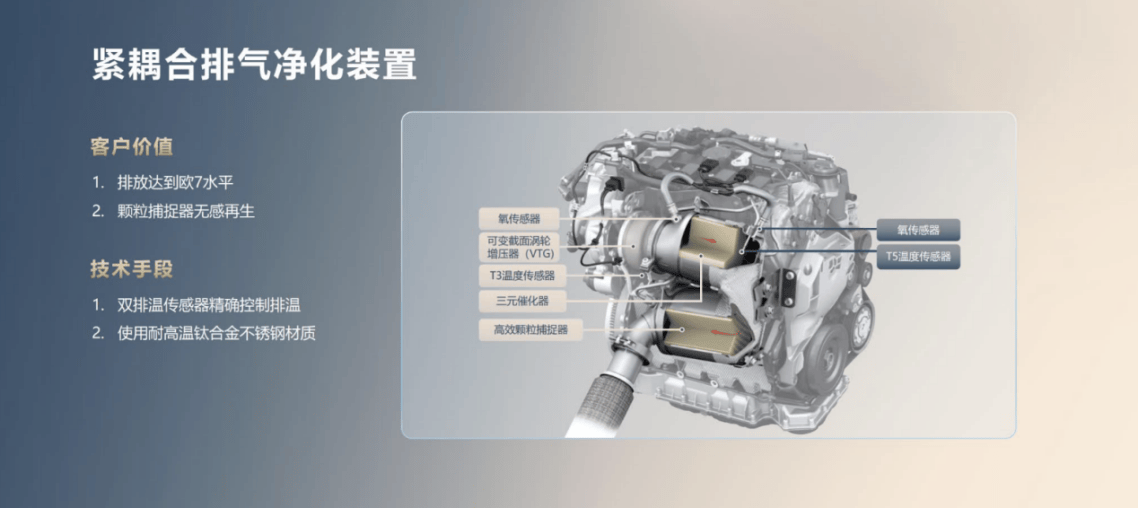

“紧耦合”的精髓,在于“缩短污染源头与净化终端的距离”。具体而言,上汽大众将三元催化器与颗粒捕捉器高度集成,并且尽可能靠近发动机排气口。这一看似简单的布局调整,背后却蕴含多项工程技术突破。

废气刚离开气缸时温度在800℃到1000℃之间,紧耦合设计让高温废气无需长距离传输,尽快进入净化装置。此时,颗粒物在高温下被瞬间氧化,且无需额外喷油加热,显著减少传统GPF的堵塞问题,解决“堵塞焦虑”。这种设计被形象地比喻为“趁热打铁”——在污染物尚未冷却固化前,便将其消灭于高温熔炉中。

传统分散式净化系统因管路冗长,容易产生排气脉冲振动,导致噪音传递至车内。而紧耦合装置通过一体化设计,将排气脉冲振动大幅度消减,将原本“嘈杂的工厂流水线”压缩成“静音实验室”,既高效又安静。

排气净化装置紧靠发动机本体,势必会导致它长期暴露在极高温度的排气当中,为实现紧耦合装置在极端环境下的可靠性,第五代EA888采用了高镍不锈钢材料,关键部位使用钛合金不锈钢并使用了激光焊接技术,同时为了保证三元催化器和颗粒捕捉器的可靠性,使用了定制化封装,确保每一个三元催化载体、衬垫、壳体的完美适配。通过这个紧耦合式优化设计,解决颗粒捕捉器再生问题问题,实现无感再生。

在紧耦合排气净化等高科技装置的加持之下,第五代EA888发动机颗粒物排放优化75%,不仅满足欧七标准,甚至预留了国七和未来更严苛法规的空间。

在可靠性方面,上汽大众的耐久性测试显示,该装置在连续120小时纽北赛道工况下仍稳定运行,相当于一辆未经改装的民用车参加4场F1比赛。

最终,第五代EA888发动机实现了低油耗、低排放、高性能的兼得。以途昂Pro为例,其WLTC综合油耗低至8.35L/100km,能耗比同级别车型低将近10%,同时达到了7.6秒破百的优秀性能。

从整个燃油车行业发展大势来看,紧耦合排气净化装置的成功应用,打破了人们认为“燃油车不环保”的理念,堪称一次汽车消费的思想革命。燃油车无需依赖电动化“外挂”,也能通过内燃机本体技术的极致优化,实现环保与性能的平衡。

站在行业视角,第五代EA888发动机的紧耦合设计,为内燃机在碳中和时代的生存提供了全新范式:“环保不是电动车的专利,燃油技术的进化永无终章”。

对于消费者而言,这项技术意味着燃油车依然能够提供“低碳”的出行体验——无需改变驾驶习惯,无需担忧政策限制,更无需在动力与环保间做选择题,上汽大众的第五代EA888发动机真正实现了“我全都要!”

京公网安备 11011402013531号

京公网安备 11011402013531号