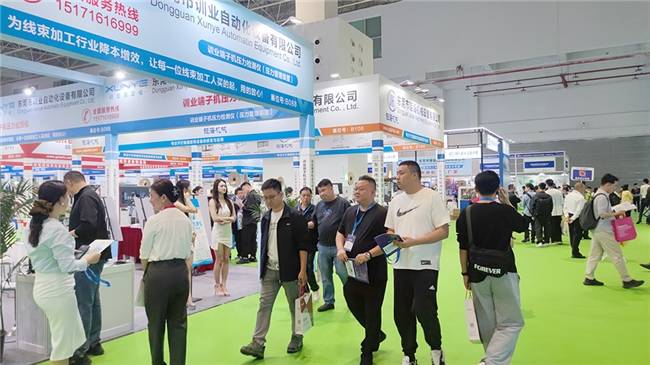

成排的自动化机械前,每排站着一个身着蓝衣的“排头兵”,这些技术工人正监督着机器有条不紊地运行。走进青岛方冠摩擦材料有限公司(以下简称“青岛方冠”)的生产车间,入眼便是这样的场景。

青岛方冠是即墨的老牌企业,公司生产的刹车片产品,主要为轻、中、重型商用车、客车、乘用车主机厂配套。自2001年成立以来,一直以创新思维、智能理念,走在行业改革前列。

全自动压制机械

“公司最初成立的时候,是单机生产,那时候企业规模小,行业内相似规模的企业也基本都是这种生产方式,这样的情况持续了好多年。慢慢随着公司规模的扩大,这种生产方式的弊端就暴露出来了。”公司副总经理纪晓亮介绍。

随着企业规模的扩大,单机生产的产能相对于需求严重不足。同时由于生产设备自动化程度低,对员工依赖性较大,员工专业素养的高低直接影响产品质量,生产具有不稳定性,产品标准化程度较低。另外,生产线设备间链接性差,大大降低了生产效率。

2016年,即墨区在全国率先出台多项政策,支持工业互联网重点项目建设和全周期发展,这让青岛方冠在发展的重重阻碍面前,找到了新的解题方式。

公司从2017年开始逐步改变生产方式,每年对生产流程、设施设备进行智能化改造,通过采购全自动混料线、自动压机、自动加工流水线、link实验台架等生产及检验设备,搭配深度定制ERP系统、MPR运算、APS自动派工排产系统,打造智能化刹车片生产车间。

与生产运营系统对接,实时进行过程数据管理、质量管理;依托实时数据库,原料与成品出入库无缝链接,实现生产智能化……结合新技术、新产业、新业态、新模式,公司建立智能化生产线,提高了生产效率。“原先300多名工人满负荷每天可生产3万片,现在仅100多人,就可以每天生产10万片刹车片,用工只有原来的1/3,产能却提高了3.3倍。”纪晓亮说。

实验台架

“得益于生产自动化程度的提高,我们的生产规模也不断扩大,现在年产值从原先的六七千万增加到了三个亿左右。自动化转型不但解决了我们的发展困境,同时也摆脱了对人力的过度依赖,原本因季节性返工等因素导致的企业招工难、招工贵的难题,在工业互联网的助力下,也迎刃而解。”纪晓亮介绍。

与传统的单机生产相比,工业互联网加持下的自动化生产方式,更大程度地实现了节能减排。公司在机器生产过程中产生的噪声污染,也通过选用低噪音设备、车间安装吸声墙板、设备安装基础减震、加强设备维护、建筑隔声等措施,实现深度降噪。

“技术的变革一直向前,要发展就要求变,同时也要求稳,要顾长远。我们公司会一直保持这种发展态度,跟上工业互联网前进的步伐。”纪晓亮坚定地说。

作者 | 迟新宇

编辑 | 王云瑶王宁

一审 | 迟新宇 二审 | 高文莉 三审 | 梁之磊 终审 | 江晓辉

监制 | 王刚

京公网安备 11011402013531号

京公网安备 11011402013531号