“全固态电池量产”什么时候能实现?这不但是2024年行业营销的焦点,也是行业的疑问点。在此起彼伏的声浪中,迎来了2025年。

一个冷静的声音说到,“固态电池产业化仍需解决技术、工艺和成本的问题。”这是全国政协常委、经济委员会副主任,工信部原部长苗圩最近在论坛上的权威论断。这也为2024年的喧嚣划上了休止符。

苗圩还澄清了一个事实和概念,“半固态电池仍然属于液态电池的范畴,不能与固态电池混为一谈。绝不是液态电池随着电解液液体的减少就可以发展成为固态电池,这是完全两个不同的概念。”

这也是在强调,行业需要摒弃浮躁,更加理智。全固态电池的发展方向不变,但是,路还很长。

不过,我们也欣喜地看到,随着DEEPSEEK的崛起,私有化部署成为可能后,也为全固态电池的研发插上了“AI翅膀”。全行业的研发速度也将提升好几个数量级,这对于全固态电池量产的尽快落地,无疑做到了“神助攻”。

硫化物电解质成为共识

作为下一代的“终极”电池技术,全固态电池的概念已经炒作了好几年。

用一句话来说,全固态电池就是使用固态电解质替换传统液态锂电池中的电解液和隔膜。作为预期,理想状态下,其具有高能量密度、高安全性和长寿命等优势,但是,目前仍处于理论研究+材料体系发展阶段。

再说,现阶段传统液态锂电池的能量密度已经接近350Wh/kg 的理论极限,且存在电池热失控等安全隐患。所以,全固态电池被视为下一代的电池技术,日韩美欧都在发力,甚至有“赌国运”般的竞争态势。

目前,固态电解质主要有三大技术路线:硫化物电解质、聚合物电解质、氧化物电解质。

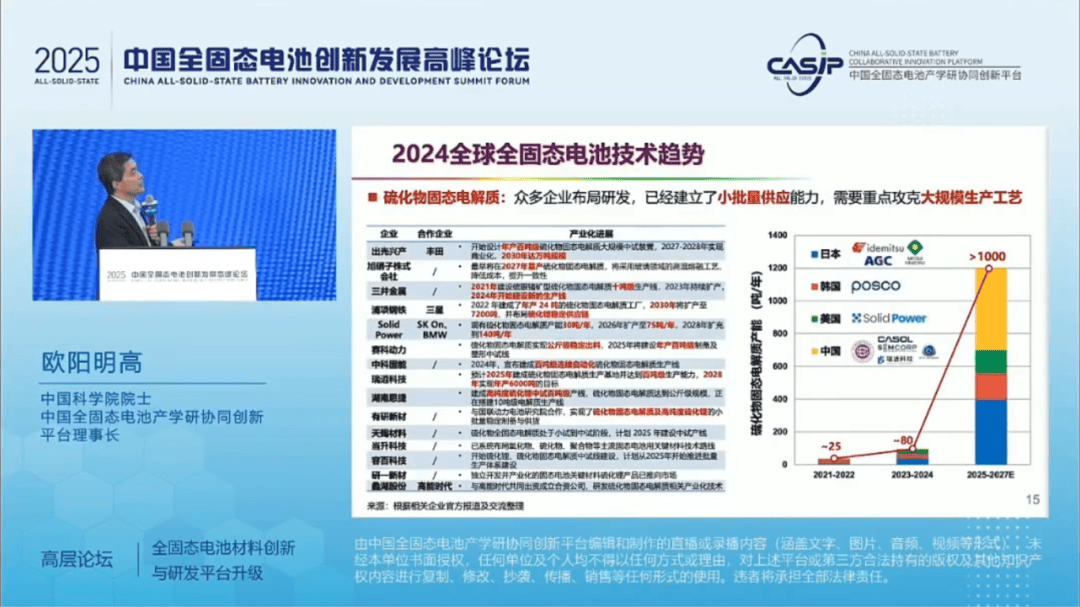

根据中国全固态电池产学研协同创新平台理事长欧阳明高院士的统计,硫化物技术路线已经成为行业共识的主要聚焦发展方向,并且投入持续增加。

按照欧阳院士的统计,目前全球约32家企业和机构聚焦于硫化物技术路线,包括丰田、本田、宁德时代、比亚迪、吉利等。不超过10家研发氧化物固态电池,7家研发聚合物固态电池。

不过,就像苗圩所说,全固态电池大规模商业化应用,还是存在需要解决的技术、工艺和成本问题。

比如,固态电解质的综合表现不佳,聚合物电解质易加工、生产难度低,但是离子电导率不高,影响充放电性能。而氧化物和硫化物电解质具有更高的电导率、安全性和机械强度,但是其制造难度更大,成本更高。

特别是技术上的“固固界面”问题,中国科学院院士、厦门大学教授孙世刚也提到,“固态电池中电极与电解质之间的界面接触不良会导致电池内阻增加,影响电池的整体性能。”所以,固固界面改性技术,各家企业都在投入重兵攻关。

至于关键的成本问题,则是横亘在全固态电池量产前的一座“大山”。

苗圩披露和强调,“当前,液态锂离子电池单体成本大体是0.5元/Wh左右。而固态电池在没有大规模量产的前提下,成本相对较高,仅材料成本在2元/Wh以上。一个100度的电池包仅材料成本就已经超过20万元,远高于现有液态电池。”

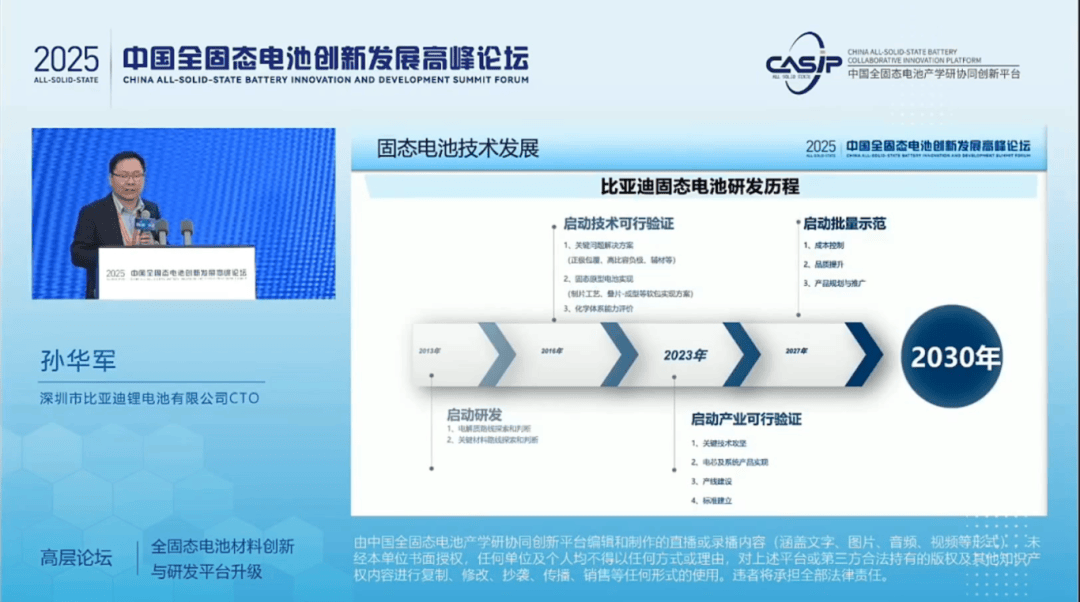

所以,虽说从长期角度来讲成本不是问题,但要达到比亚迪锂电池有限公司CTO孙华军所测算的三元电池“固液同价”,同样有很长的路要走。按照预期,比亚迪的固态电池“计划2027年左右启动批量示范装车应用,预计在2030年前后实现大规模量产。”

按照欧阳院士的统计,目前众多企业已经建立了硫化物电解质的小批量供应能力,还需要重点攻克大规模生产工艺。2023~2024年,硫化物电解质的全球产能大约在80吨。预计2025~2027年,产能将突破1000吨。

一个好消息是,这次上海屹锂新能源科技有限公司董事长张希表示,由于源头材料硫化锂价格的大幅下降,电解质成本下降很快,去年硫化物电解质价格在7~8万元/公斤,今年已经下降到1~2万元/公斤,预计明年到6000~7000元/公斤,2030年有望达到几百元/公斤。

而说到全固态电池的技术路线和未来,欧阳明高院士认为,要聚焦以硫化物电解质为主体电解质,匹配高镍三元正极和硅碳负极的技术路线,以比能量400瓦时/公斤、循环寿命1000次以上为性能目标,确保2027年实现轿车小批量装车。

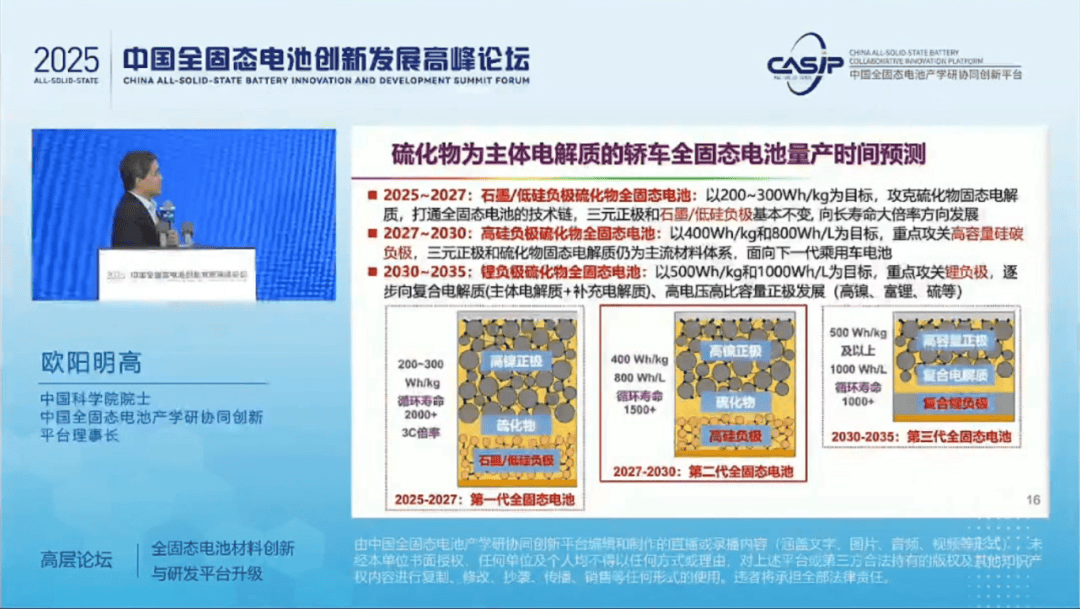

欧阳明高院士对全固态电池技术的硫化物路线的预测如下:

2025~2027年,开发“石墨/低硅负极”全固态电池,以200~300Wh/kg为目标,攻克硫化物固态电解质,打通全固态电池的技术链,三元正极和石墨/低硅负极基本不变,向长寿命大倍率方向发展;

2027~2030年,开发“高硅负极”全固态电池,以400Wh/kg和800Wh/L为目标,重点攻关高容量硅碳负极,三元正极和硫化物固态电解质仍为主流材料体系,面向下一代乘用车电池;

2030~2035年,开发“锂负极”全固态电池,以500Wh/kg和1000Wh/L为目标,重点攻关锂负极,逐步向复合电解质(主体电解质+补充电解质)、高电压高比容量正极(高镍、富锂、硫等)发展。

AI的作用加速显现

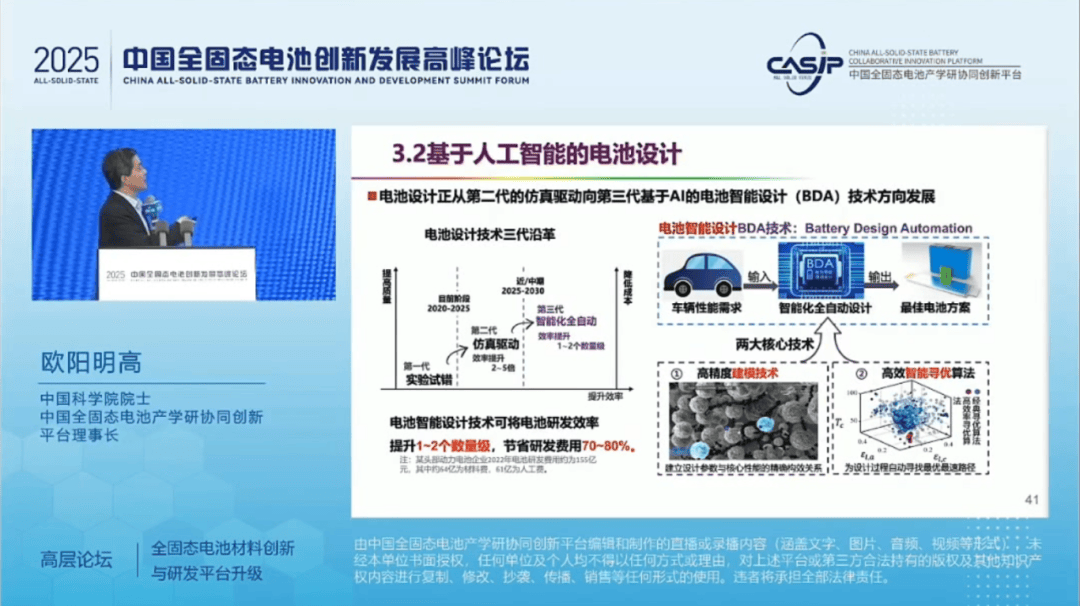

全固态电池的核心,当然是研发,特别是电池设计与材料研发,正在从实验试错的1.0时代和正向仿真的2.0时代,迈向智能化全自动研发的3.0时代。

这也是缘于,传统的开发模式不能适应时代,AI将起到前所未有的关键作用。从过去两年的情况来看,AI赋能电池开发已经取得了初步效果。这在2025年2月16日的第二届中国全固态电池创新发展高峰论坛上的发言中,基本是共识。

换言之,大语言模型和AI for Science(人工智能驱动的科学研究)结合,升级研发平台,成为全固态电池关键材料体系创新与构建的加速器。

比如,中国科学院院士、北京大学教授鄂维南团队基于分子设计的基座模型Uni-Mol,就采用了Transformer架构,能够支持生成、搜索和属性预测等任务。

Uni-Mol是一个基于三维分子表达的通用模型,最早的Uni-Mol 1已经有相当于9亿多个三维分子构象,包含7000万左右骨架,参数量达到了11亿,通过预训练的方式整合不同场景的分子数据,解决数据稀缺和碎片化问题。

而对于全固态电池研发的固固界面、锂金属负极应用、硫化物电解质稳定性、生产工艺四大核心难题,传统研发模式效率已无法满足需求,欧阳明高院士也提出,依托“文献AI读、报告AI写、模型AI算、优化AI做”的研发新范式,电池研发效率可以提升1~2个数量级,节省研发费用70~80%。

特别是,在材料体系和材料研发方面,AI的作用正在加速显现。

像在电解液分子设计中的AI应用方面,美国材料研究学会(MRS)会士、电化学学会(ECS)会士、SES AI Corporation首席技术官许康的团队即将建成的“分子宇宙”数据库,预计的数量是10的12次方,并且通过DFT计算和AI技术加速分子探索。这在传统研发是不可能做到的。

再比如,清华大学化学工程系教授、系主任张强团队结合AI,开发了高通量电解质计算软件,已经快速筛选和积累了25万个分子,显著提升了电解质材料的研发效率。

一个实例是,张强教授的团队以快充体系为目标,从10万个分子中经过拓扑检查缩小到1万多,通过结构筛选到3700,通过可合成筛选到489,最后在8种分子里通过实验验证有两种效果非常好,得到满意的结果。

苏州易来科得科技有限公司CEO陈新虹的团队,通过ELectroder BDA软件,预计2025年电池设计效率将提升2~5倍,智能设计将再提升两个数量级。“从实验试错法到检索生成电池设计目前的目标,有10的4次方研发效率的提升,少做重复劳动这件事情太有意义了。”

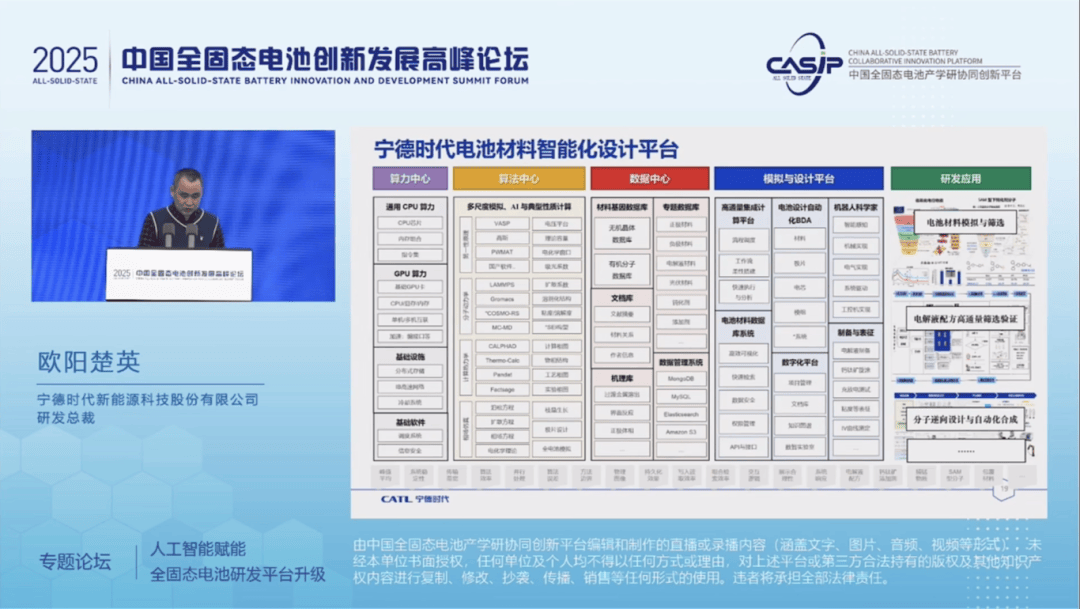

而作为电池工业的龙头老大,宁德时代更是七八年前就开始使用AI来解决问题。并且,花了很长时间建立电池材料智能化设计平台,把数据整合起来。目前,已经在这个平台的基础上开发了100多个模型。宁德时代研发总裁欧阳楚英表示,“现在我们内部提的要求,是希望在三个月内能够做一个闭环的验证,这个从研发效率上的确能够比较快地提高。”

值得一提的是,最近爆火的DeepSeek也推动了各行业垂直大模型的发展。并且,其开源特性保障了数据隐私,使得私有化部署成为可能,为各行业模型定制化开辟出了新途径。

当然,DeepSeek的优势和缺点也同样突出。欧阳明高院士表示,DeepSeek在电池知识问答和电池文本挖掘方面均表现优异。然而,在电池设计这一更为复杂的任务上,DeepSeek虽具备了一定的总结能力,但尚缺乏创新能力与深入的科学分析能力。所以,迫切需要开发针对垂直领域的大模型。

从汽车行业来说,2025年已然掀开了AI赋能的智能汽车新时代的序幕。而作为整车上游供应链最重要的组成部分,全固态电池的研发也同样插上了AI的翅膀,准备飞翔。AI对于电池行业来说,无疑是最重要的一个帮手,就看能不能加速全固态电池的量产落地了。

京公网安备 11011402013531号

京公网安备 11011402013531号