受世界范围内能源危机和环保节能理念的影响,新能源汽车迅猛发展,同时在双碳政策的影响下,电动汽车的市场份额逐年增高。随着电动汽车市场保有量的增加,对电动汽车的安全性也提出了更高的要求。目前,无模组(Cell To Pack, CTP)电池包能够更好地适应和满足电动汽车对于高续驶里程的需求,逐渐成为目前新能源汽车行业高续驶里程车型的主流选择。 CTP技术主要是利用结构胶或导热结构胶来完成电芯组与箱体之间的粘接固定,以实现电池包的长期可靠性。作为CTP方案的主要承力零件,结构胶的评估就显得越来越重要,包括模组底部结构胶脱胶的仿真评估方式,以及后续振动试验结束后结构胶失效区域的表征方法。

1CTP电池包概述

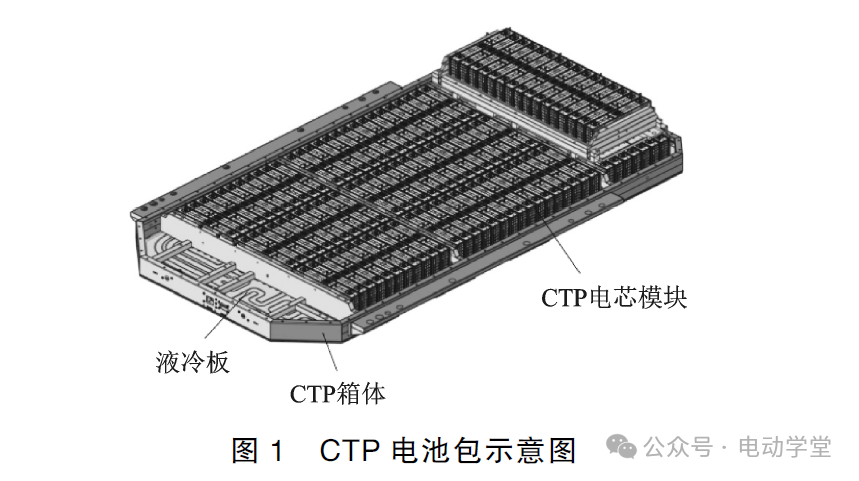

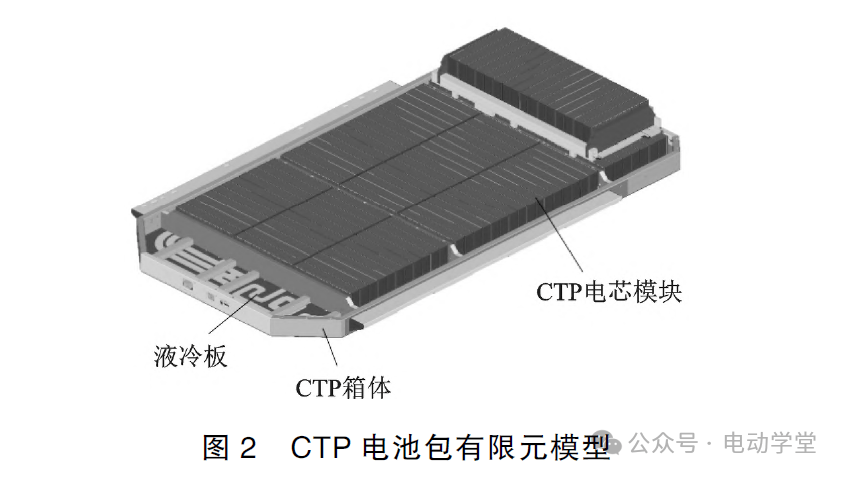

CTP结构是指动力电池包(见图1)由电芯(特别是方形电芯)直接组装到Pack壳体中,这种结构省却或大幅度减少了中间模组部件,大大减轻了电池包的整体质量,直接为电动汽车的轻量化和续驶里程做出了贡献。这种CTP结构的电池包,一般需要大量使用胶黏剂来连接固定电芯,而无法使用传统的机械连接方式。

胶接固定电芯方式大多是将电芯通过导热结构胶粘接在液冷板上方,然后通过上盖完成电池包的封装。这样的设计方案中电芯上方需要留出上盖的安装间隙,浪费包内空间,且液冷板面积较大,平面度无法保证。粘接电芯时,胶层厚度难以控制,且冲压式大液冷板刚度较差,电芯装配入箱后无法施压将胶黏剂摊开,电芯粘接面积较难控制。

电芯底部采用导热结构胶胶接,在加热固化工序中必须采用合理的工装夹具和加热参数,以保证产品性能。涂胶工艺必须按照图纸要求操作,包括涂胶位置、涂胶量以及胶水型号等,需用胶水填补液冷板平面度差的位置,以保证充分压实。振动试验是《电动汽车用动力蓄电池安全要求》(GB38031-2020)(下文简称“国标”)中针对电池包和电池系统的主要安全性试验之一。导热结构胶作为CTP电池包的关键结构部件,在满足胶黏剂本身的性能要求以外,需通过耐振性能测试,再结合有限元分析的结果进而评估实际状态下,导热结构胶能否满足设计需求。

2仿真评估脱胶面积

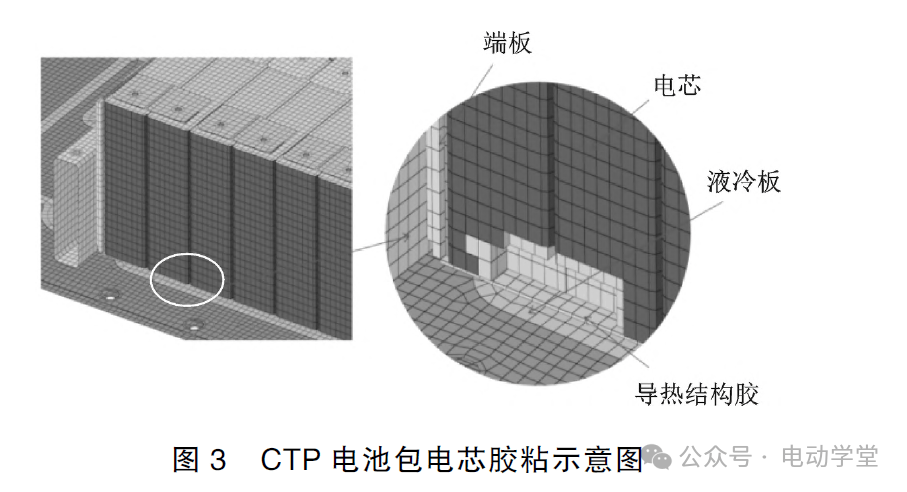

采用国标中安全测试的振动功率谱对电池组进行随机载荷加载,对结构胶的应力进行分析。分别施加X、Y、Z三个方向的振动载荷,求解完成后,统计导热结构胶的法向应力,应力值超出仿真评估标准值的部分即为脱胶区域。CTP电池包电芯胶粘示意图如图3所示,根据设计要求可知,模组底部(导热)结构胶的厚度是一定的,故脱胶区域与总胶粘区域的面积比等于脱胶区域与总胶粘区域的体积比。脱胶面积占比公式如下:

T为脱胶面积;AZ为总胶粘面积;VT为脱胶体积;VZ为总胶粘体积。

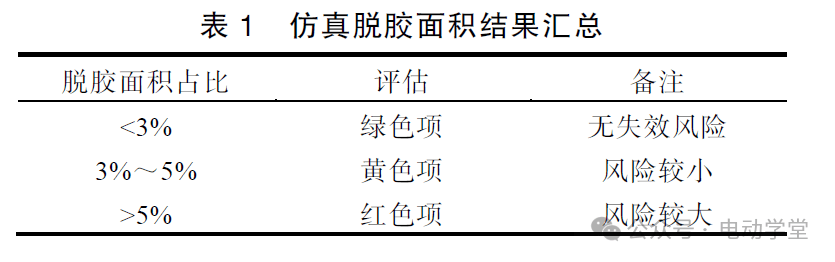

综合多个项目经验,仿真制定出脱胶面积的安全阈值,如表1所示。

3试验实测脱胶面积

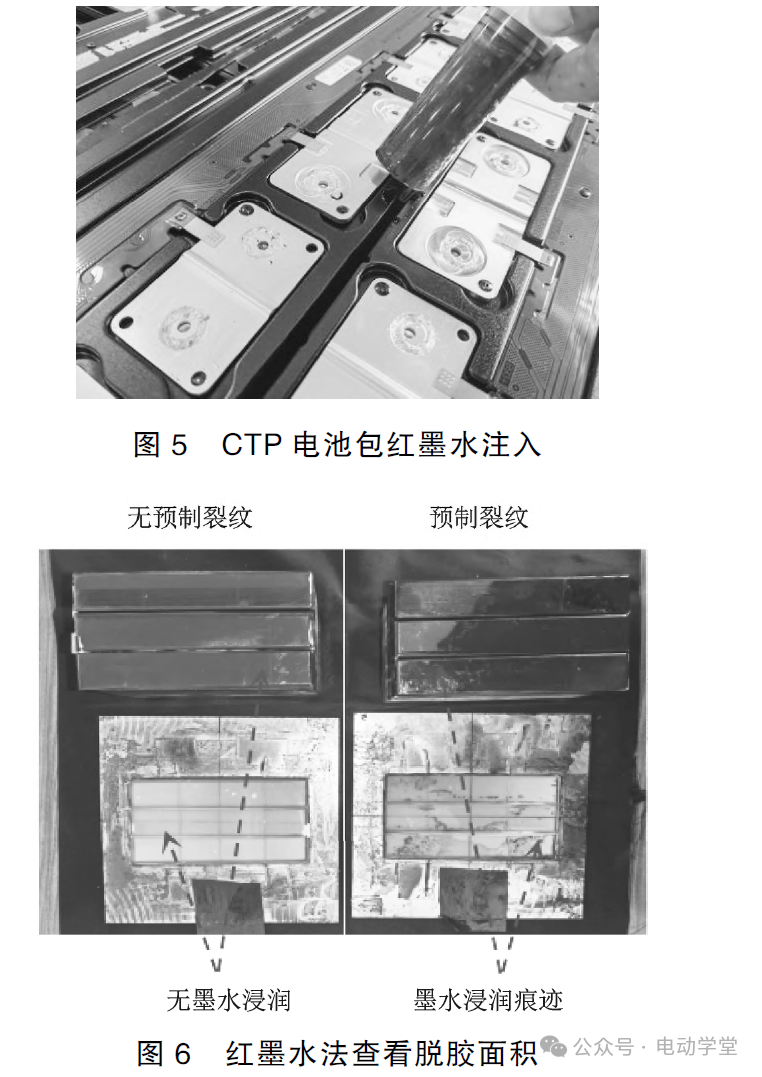

针对CTP项目,可通过红墨水示踪法对脱胶缝隙实现浸润,待墨水干燥后拆解模组即可显示脱胶区域。红墨水法的原理是模组脱胶区域与液冷板导热结构胶的界面存在缝隙,当胶量偏少时,胶不足以实现电芯和液冷板的全面结合,产生了更多的胶粘不良,导致红墨水渗入;而当胶量开始增加到一定程度,已经足以实现电芯和液冷板的全面结合时,胶粘不良将趋于没有,红墨水将无法渗入。首先开展振动试验(见图4),振动试验结束后,对电池包进行拆解,观察是否存在结构破坏或异常,将电池包放电至电池的荷电状态为20%,拆除高压 汇流排,裁断模组极片;

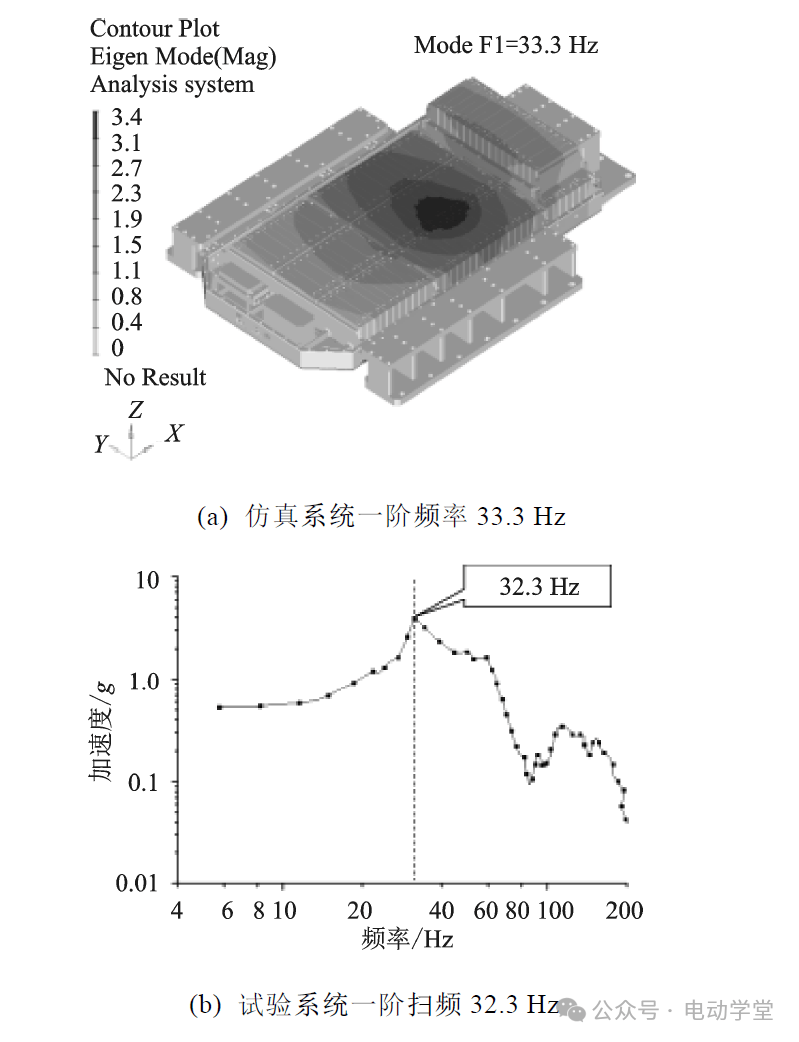

然后在电芯组缝隙间注入红墨水(见图5),静置数日(可利用烘箱加速干燥),待红墨水完全渗入干涸后,拆除所有电芯组;最后,依照图6中的方法查看脱胶位置及面积大小,并与仿真结果进行比对。

4结果与讨论

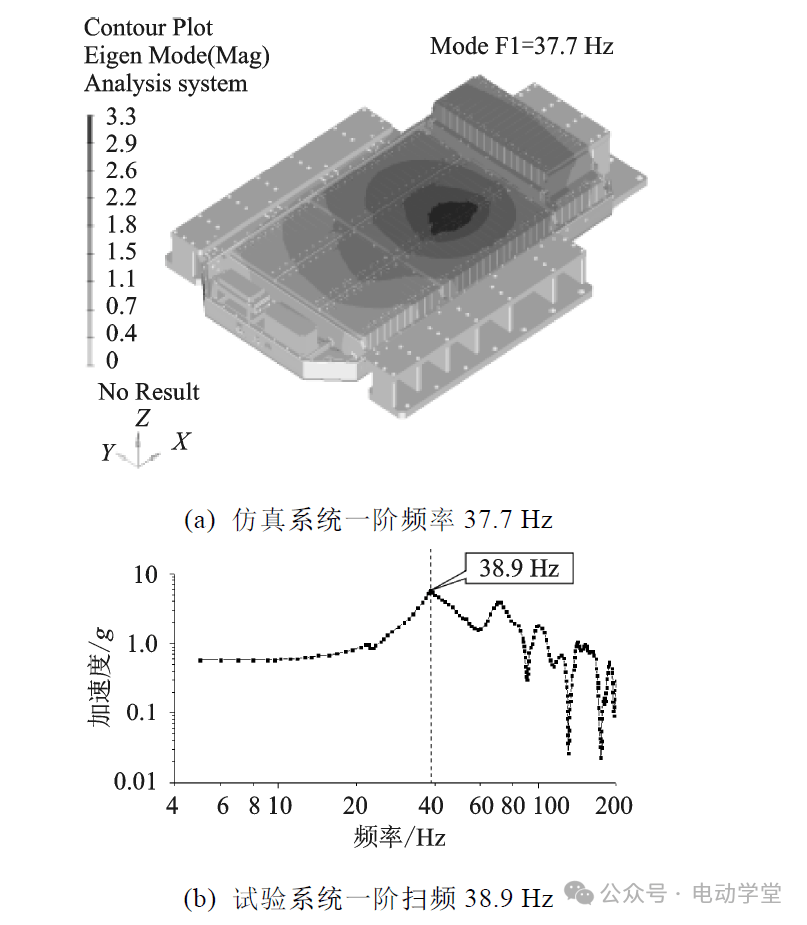

4.1原始方案仿真与试验对标

4.2加强方案仿真与试验对标

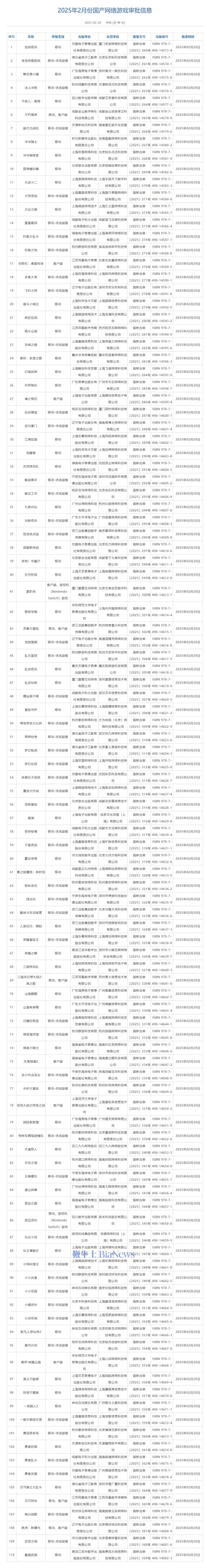

针对原始方案刚度不足且脱胶面积较大的情况,对电池包进行了加强。为验证仿真模型的准确性,采用某CTP电池包加强方案进行了模态和振动台架试验对标(见图8)。振动前进行扫频测试,主要用于模态模型对标,扫频共振频率约为38.9Hz,仿真结果电池包一阶模态为37.7Hz,仿真与试验一致率为96.9%,模型准确度较高。根据前述搭建的有限元模型,计算出脱胶面积占比为2.7%(绿色项),仿真判定无振动风险。为验证仿真结果准确性,故开展试验验证,振前扫频为38.9Hz,振后扫频为39.1Hz,无掉频现象,判定振动试验通过。利用红墨水法对电池包进行拆解,拆解后发现,模组底部近乎无脱胶现象,脱胶面积占比为2.5%,仿真与试验一致率为92.0%,验证了仿真结果的准确性。脱胶面积汇总结果如表3所示。

5结论

本文以某方形铁锂电池为模型,以标准GB38031-2020中对电池进行振动测试的载荷PSD为计算边界,采用模态叠加法计算电池壳体结构的强度及刚度是否满足要求。振动试验完成后,采用红墨水法对CTP电池包进行拆解统计脱胶面积,并与仿真结果进行对标。最终得出以下结论:

1)本文的模态分析结果与扫频测试结果的一致率均在90%以上,说明了本文建模方法和系统各零部件材料参数设置是合理的;

2)本文的仿真评估与试验实测脱胶面积的一致率均在90%以上,说明了仿真结果的准确性和有效性;

3)当脱胶面积在3%以内,无振动失效风险;当脱胶面积占比在3%~5%之间,存在振动失效风险;当脱胶面积占比在5%以上,振动失效风险较大。

电池资料

2022-03-30

2022-06-15

2022-03-07

2021-01-07

2021-01-02

2020-12-29

2020-12-26

2020-11-10

2020-12-08

京公网安备 11011402013531号

京公网安备 11011402013531号