汽车产业变革浪潮下,电动化、智能化已成为行业共识。与此同时,车身材料也在发展迭代,并呈现出低碳化、结构集成化、设计数智化的趋势。

作为汽车用钢综合解决方案提供商,华菱安赛乐米塔尔汽车板有限公司(以下简称“VAMA”)凭借对钢材的深刻理解以及对产业发展趋势的远见洞察,自2014年6月成功下线第一卷钢,到2024年10月落成客户体验中心,十年间始终与汽车行业同频共振,助力产业迭代升级。

VAMA首席技术官李翔,图片VAMA

VAMA首席技术官李翔,图片VAMA

“VAMA正是凭借前瞻的技术创新,才能勇立潮头,拥抱产业变革,以钢材赋能行业,成为汽车产业变革的见证者、参与者与推动者。”VAMA首席技术官李翔在接受专访时如此强调。

多重举措,助力产业转型

从新能源汽车市场表现来看,全球电动汽车市场持续扩大,中国无疑已成为全球新能源汽车产业的引领者。据中国汽车工业协会的数据,今年1-9月,我国新能源汽车累计销量为832万辆,同比增长32.5%。而在今年前三季度,新能源汽车的渗透率达到了38.6%,其中9月份更是达到了51.8%。

与传统燃油车相比,新能源汽车在安全性、轻量化等方面提出了更高要求,并通过技术创新和优化设计来不断提升其性能,确保用户的出行安全和舒适。其中,车身钢材就是助力因素之一。

“中国市场的电动化转型速度,非常惊人。在这样的趋势下,我们可以自豪地说,VAMA正在为汽车产业向电动化转型提供强有力的支撑。”李翔表示。

他指出,VAMA所生产的热成形钢等产品,可以助力车身实现轻量化。自2017年起,VAMA第一代铝硅镀层热成形钢Usibor®1500与Ductibor®450/500便受到中国客户的热烈拥抱;2019年起,VAMA第二代铝硅镀层热成形钢Usibor®2000与Ductibor®1000更是在中国市场大放异彩,而安赛乐米塔尔热成形家族第三代产品也即将面世,将进一步突破材料强度和韧性的组合极限,为汽车设计提供更多选择。

此外,作为新能源汽车的核心部件,电池包的安全性至关重要。电池包材料不仅需要力学上足够坚固,还要具备良好的抗腐蚀等性能应对严苛的工况条件。

李翔提到,目前VAMA也能够为新能源汽车提供整车轻量化钢材解决方案,包括钢制电池包解决方案。自2019年开始,借助于母公司安赛乐米塔尔的全球研发能力,VAMA大力推广热成形钢在电池包上的应用, 目前已走在全球最前沿。全新钢制电池包的设计,使用了铝硅镀层热成形钢Usibor®,包括上盖、托盘和底护板,零件最高强度可达2000兆帕,将电动汽车的整体安全级别提升到新高度。

值得注意的是,随着行业对动力电池安全要求的提升,第二代甚至第三代热成形钢在电池包安全领域的广泛应用将得以进一步推动,为钢制电池包的发展带来新的机遇。

据悉,VAMA还推出了Alusi®钢制液冷板和热成形电池包边框,不仅可以满足电池包整体设计对密封性和安全性能的严苛要求,更在提升部件强度,降低成本方面得以突破。

打破内卷,解决“钢需”

进入2024年,汽车行业“内卷”态势还在加剧,价格战愈加激烈。面对如此激烈的行业环境,VAMA又是如何应对?

李翔也对这一行业热点发表了看法:“在国内,大家频繁提及的一个词就是‘卷’。‘卷’在汽车行业乃至汽车用钢领域,都是客观存在的事实,对VAMA而言,也确实带来了一定的挑战。”

他指出,单纯的“卷”和价格战并非长久之计,其存在也不合理。不过,面对这些既有的挑战,VAMA始终坚持用顶尖的技术产品和高效的共享模式,携手合作方共同推动这些先进技术和领先解决方案理念的落地,最终让各参与方都能从中受益。

而安赛乐米塔尔是全球首个将供应商介入(EVI)模式引入汽车行业的钢铁企业,作为安赛乐米塔尔在中国的分支,VAMA在国内也秉承了这一先进的经营理念,可以根据客户的实际需求或潜在需求正向设计开发新材料及成套的加工工艺。

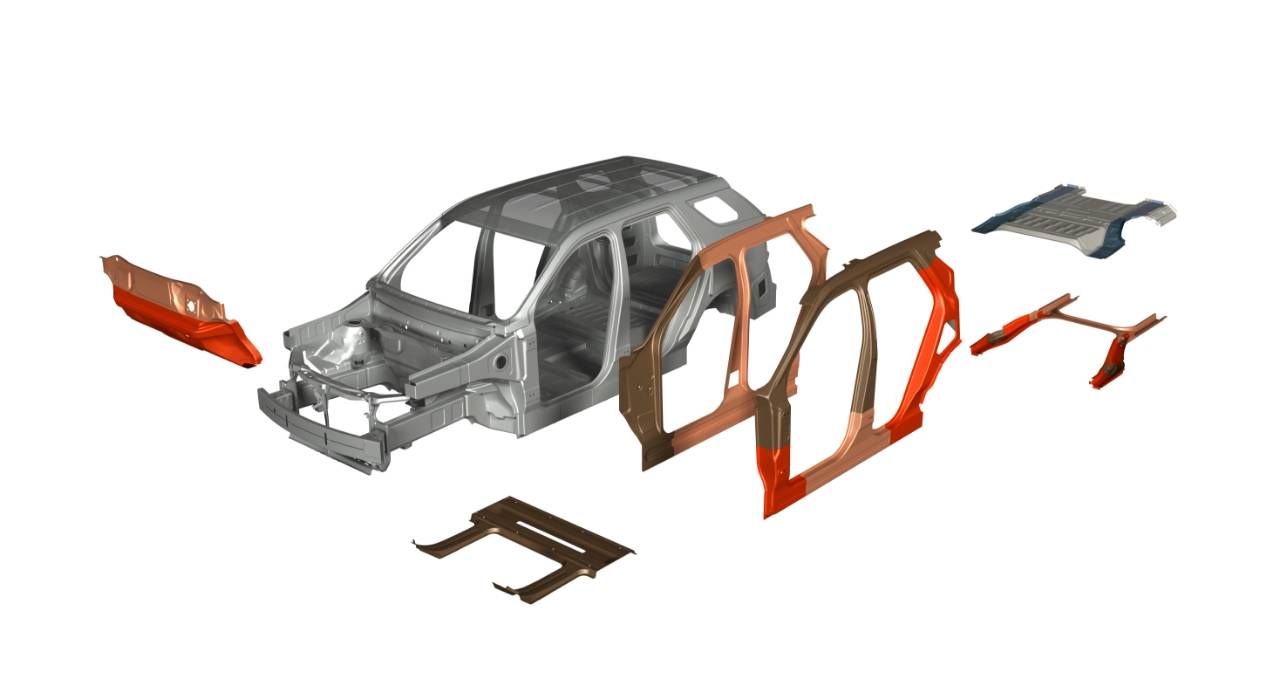

具体来说,在车辆生命周期的所有阶段,VAMA与汽车制造商密切合作,建立合作伙伴关系。通过参与汽车早期设计环节,开发定制化的轻量化解决方案,帮助客户缩短研发时间、降低白车身重量和成本,优化性能进而提高市场竞争力。

“从一开始,VAMA便矢志不渝坚持以创新为驱动力,致力于不断提升产品自身的综合实力。”李翔强调。同时,VAMA也始终秉持着上下游合作的理念,强化与客户之间的协同。在理解客户需求的基础上,寻求双赢的解决方案,推动上下游生态产业链的深度融合。

此外,为了与合作伙伴实现更加紧密的协同合作,VAMA通过引入和开发智能化信息平台、智能控制模块等方式,来提升物流、生产等环节的运行效率,进而提升自身的竞争力。

提前布局,顺应趋势

在这场汽车产业转型变革浪潮中,绿色化、低碳化的发展趋势,不仅为汽车用钢提出了新要求,同时也带来了新机会。

对此,李翔提到了两点:第一,车身对高强钢的需求在增加;第二,对一体化、集成化生产设计的需求也在增加。

而VAMA产品的特性正好契合这些需求。目前,在高强钢方面,VAMA通过本土化研发推出的多项产品,已成功填补了国内市场空白;特别是在全球最高强度级别热成形钢的开发与应用上,不断实现技术突破与应用革新。去年4月,VAMA二号镀锌线正式投产,也助其增加了45万吨高质量、高强度的汽车用钢年设计产能。

图片VAMA

图片VAMA

在一体化、集成化生产设计方面,VAMA携手下游钢材加工服务中心GONVVAMA,创新性地将ArcelorMittal Multi Part Integration™多零件集成(MPI)解决方案引入中国市场,以应对汽车电动化转型的多重挑战。

具体来看,通过使用热成形钢(PHS)和热成形激光拼焊技术,多零件集成旨在将多个零部件整合到一个激光焊接板(LWB)中,只需一套模具一次冲压即可成型来制造单个大型零件,有效简化生产流程,提升了整车车间的生产效率,同时助力主机厂实现碳排放的减少和碳足迹的优化。

在VAMA材料、产品和技术顺应时代特性的背后,是其对技术创新的坚持以及对产业发展趋势的洞察。基于对发展趋势的精准预判,VAMA在产品设计及技术研发的初期,便融入了绿色低碳的理念。不过,要将一项技术推向市场,则需要上下游产业链的共同协作,打通各个环节,持续努力,共建产业生态。

“从上游基板材料的生产、到下游车身部件的设计,VAMA熟知整个产业链的Know-how,这也为我们带来了更多的机会。”李翔表示,“VAMA关注的不仅是给整个产业链带来的高附加值,更是整个产业生态的可持续发展。”

另外,要实现绿色化与低碳化,必须考虑产品的全生命周期进程。因此,VAMA在内部也实现了智能、高效、绿色的生产制造。

据悉,VAMA已经通过了第三方检测机构TUV对铝硅镀层热成形钢Usibor®、镀锌钢材等典型产品生命周期的评估认证, 并推进碳核查以及环境产品宣告EPD,全力支持国内各汽车制造商提出的绿电计划。

此外,VAMA还通过工艺路线调整、屋顶光伏发电、变压器改造、烟气余热回收、保护气体合理利用、循环水利用、降低天然气消耗以及降低吨钢消耗等实现节能降耗,目标是2030年碳排放强度较2018年下降50%,并承诺至2050年实现碳中和。

如今,VAMA的产品矩阵已全面覆盖车身制造的各个领域,但技术创新的脚步从未停止。未来,VAMA还将推出新一代的热成形钢、冷成形钢以及镀层技术,持续推动行业创新、降碳、协同发展与共赢。

“值得欣喜的是,目前国内很多企业也在朝这个方向努力。我们希望能与大家一道,携手共进,引领整个产业链向更轻、更安全、更绿色、更可持续的目标迈进。”在十周年的节点上,李翔如此展望道。

京公网安备 11011402013531号

京公网安备 11011402013531号