— 广告 —

1 前言

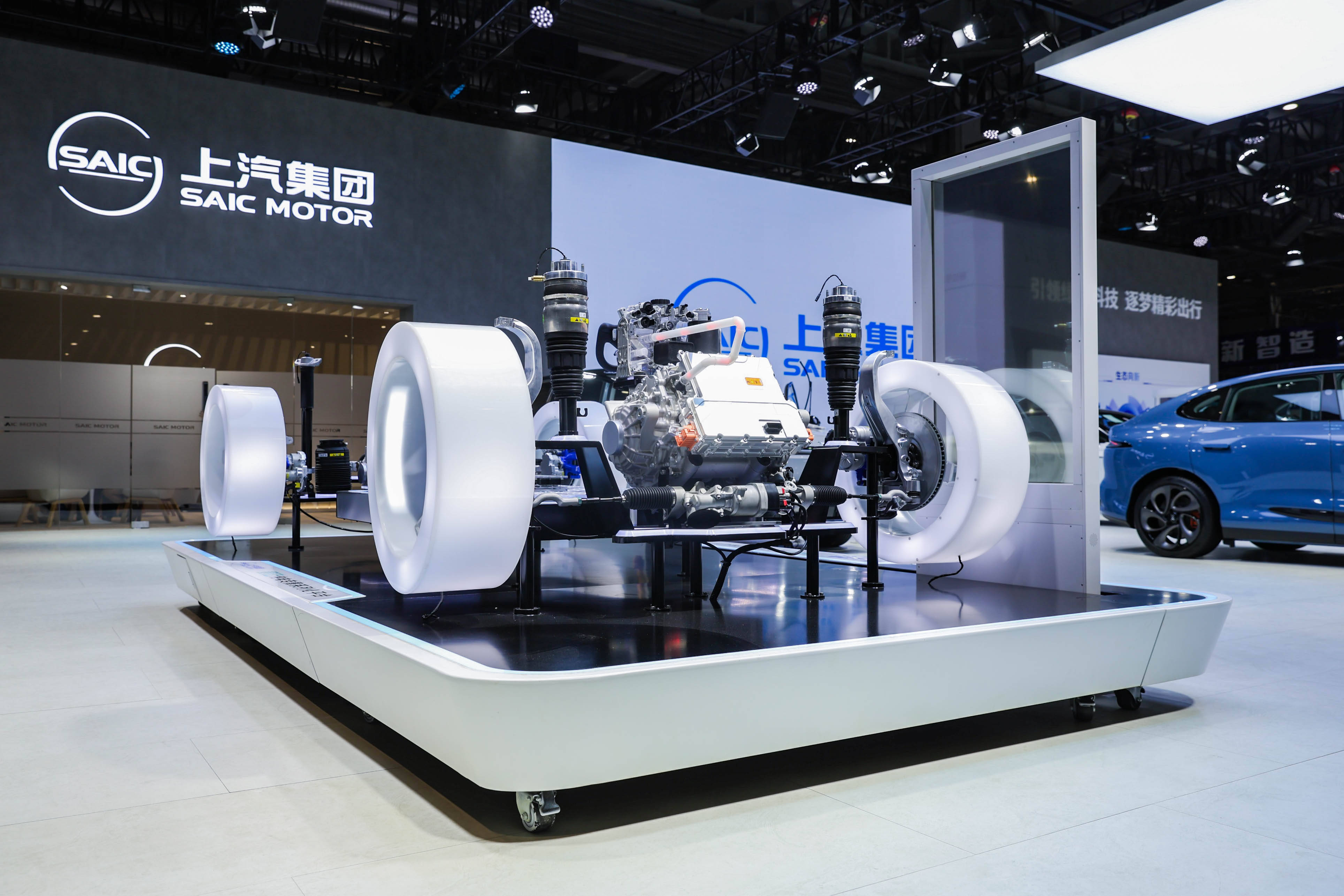

中、重卡商用车驱动车桥是仅次于发动机和控制室的核心总成,其重量约占整备质量的10%-30%,驱动车桥总成如图1所示。驱动桥壳作为驱动桥系统的主体部分,直接关系到整车的承载能力、使用寿命和安全性能等重要的性能指标。所以,在驱动桥壳的设计与应用中,对其机械强度、刚度和疲劳强度都有着较高的要求。随着“国六”排放标准的强制推行和国家对超载超限的治理,目前,中、重型商用车轻量化制造成为大势所趋。据估算,如果车辆减轻100kg的质量,每百千米耗油量就会减少0.5L,每千米二氧化碳的排放量也会减少12g。另一方面,驱动桥属于簧下质量,根据行业经验,减少1kg的簧下质量的效果与减轻15kg的簧上质量效果相同。

驱动桥壳的生产方法多种多样,主要包括传统铸造整体式桥壳、冲压焊接式桥壳、液压扩胀成形式桥壳和机械扩胀成形式桥壳。从目前重型车驱动桥壳的生产制造与实际应用情况来看,铸造整体式桥壳和冲压焊接式桥壳依然占据着市场的主要地位。其中,铸造整体式桥壳由于其极度浪费材料、不利于大批量自动化生产等明显缺点逐渐退出了历史的舞台,而冲压焊接式桥壳也在广泛的应用中逐渐暴露出其工序繁杂、费材耗能、刚度强度差、使用中易漏油等自身缺点。因此,开发一种全新的桥壳生产制造工艺,在满足桥壳使用要求的前提下节约材料、降低成本、实现大规模批量生产已经成为各大桥壳生产厂家都亟待解决的问题,各大桥壳生产厂家也都把目光转移到机械胀形技术的研发上来。

机械扩胀成形驱动桥应用于更高承载要求的工程机械车辆,例如搅拌罐车、自卸车及起重机等。1988年法国索玛公司最早应用了机械热胀成形工艺生产驱动桥壳,具体工艺为钢管→两端缩颈→中间推方→开预制孔→退火→热扩胀成形→调质处理,材料为无缝钢管,法国牌号是20CD4,类似于我国的25Cr2MoV。上世纪末,国内徐州工程机械厂引进法国索玛公司的机械热扩胀成形工艺后,该工艺在国内才开始迅速发展,所用材质为无缝管22Mn2,壁厚范围12.0-16.0mm。随着机械胀形桥壳制造技术的发展和汽车节能、减重的需求越来越高,人们对机械胀形桥壳用钢提出了更高的要求。无缝管壁厚不均匀,导致桥壳本体重量波动大;无缝管组织不均匀,冷变形容易开裂,需用热胀形工艺,能耗高;无缝管内表面质量差,导致桥壳疲劳寿命偏低,且波动较大,限制了桥壳的轻量化发展。为解决上述难题,开发了750MPa级别ERW焊管产品替代无缝钢管进行冷扩胀成形。ERW焊管具有壁厚均匀的特点,但应用于机械冷扩胀工艺,仍存在一些难题需要解决:1)冷胀形开裂,ERW焊管增加了一条焊缝,为了避免胀形过程中焊缝开裂,需要对焊缝进行正火处理,降低焊缝硬度,使得焊缝组织与母材组织基本一致,降低焊缝与母材硬度差;2)根据胀形桥壳结构设计,ERW焊管尺寸要求为φ194×(12-14)mm,属于小管径大壁厚,达到了国内ERW焊接机组极限,为了避免制管开裂,要求屈服强度≤450MPa。

2 机械冷胀形桥壳用ERW焊管钢冷胀形开裂控制技术

2.1 ERW焊管母材与焊缝组织均匀化控制技术

由于机械胀形桥壳钢基料强度低,为了保证其承载性能,需要对整桥进行调质处理。因此,机械胀形桥壳用ERW焊管成分设计为中碳体系。Nb、V、Ti等微合金元素中,Nb具有良好晶粒细化效果,可以有效提高材料的韧塑性,但添加较高的Nb元素会提高屈强比,成分设计为中碳微Nb。

由于ERW焊管为小管径大壁厚,屈服强度高于450MPa容易出现制管开裂。采用高温卷取,结合Nb的晶粒细化作用,得到了细小且均匀的多边形铁素体+珠光体组织,屈服强度控制在450MPa以下,ERW焊管基料组织如图2所示。

由于ERW焊管焊缝的热处理是在线快速加热,加热时间短,约为6-10s。热处理温度对于保证热处理效果尤为重要,温度较低时焊缝热处理不足,达不到消除焊接应力及细化晶粒的效果;热处理温度较高时,则容易造成焊缝及热影响区晶粒再度长大,降低焊缝及热影响区的强度和韧性,以及造成焊缝内部较高的组织应力。通过对ERW焊管焊缝感应加正火温度的优化,零下20℃冲击功值较优化前提高2倍,是未正火焊缝冲击功值的5倍。

不同正火工艺下焊缝组织如图3所示。ERW焊管为无焊丝挤压焊接,金属熔融温度高达1300℃。焊接后随机进行水冷。因此,未正火处理的焊缝及热影响区组织均为低温组织,焊缝为贝氏体组织,热影响区为马氏体组织,如图3(a)所示。后续正火处理,由于采用电磁感应加热,加热速率快,而且只对焊缝进行正火,热影响区为焊缝加热后热传导使得温度升高。正火工艺优化前,感应加热温度太低,热影响区温度低,导致快速加热过程中部分组织未完全奥氏体,仍然保留部分低温组织,造成焊缝和热影响区组织不均匀,冲击功较差,如图3(b)所示。正火工艺优化后,适当升高正火温度,提高热影响区温度,使其完全奥氏体化,可以获得与焊缝基本一致的组织,提升冲击性能,如图3(c)所示。

基于上述研究,焊缝正火工艺优化后组织如图4所示。正火工艺优化后,焊缝及热影响区组织均为铁素体+珠光体组织,与母材组织基本一致,焊缝硬度与母材硬度相当。正火工艺优化之前,由于热影响区组织存在未转变的低温组织,硬度较母材高。通过对焊缝正火处理,降低了焊缝处硬度,解决了ERW焊管在冷缩颈和胀形过程中的开裂问题。

2.2 基于仿真分析结构优化技术

桥壳的机械胀形主要是通过模具挤压形成桥壳琵琶包,因此需要在管坯胀形区域的合适部位开预制孔,然后利用冲头和扩张芯的运动使管坯成形,同时在凹模的限制下成形出达到图纸要求的琵琶孔。在整体式机械胀形工艺中,预制孔的形状和尺寸不仅影响预胀形工艺过程,对后续工艺以及成形件的质量都会带来很大的影响。预制孔的开口结构不合理,工件在胀形过程中将会产生拉裂或者起皱等缺陷而无法进行后续的整形;或管坯的某些部位由于过度减薄导致成为整个桥壳中的强度最弱点,而在实际使用过程中疲劳失效往往发生在整个桥壳中最薄弱处。因此,预制孔的设计对成形工艺、后续加工工艺、桥壳质量以及使用性能均有很大影响。对于无缝管扩胀成形工艺,由于组织性能不均匀,为了避免胀形过程中出现开裂,均采用热扩胀成形,预制孔的结构只考虑热胀过程中的减薄是否能够满足桥壳要求即可,但这种热扩胀成形能耗和生产成本较高。采用ERW焊管替代无缝管,并用冷胀形替代热胀形可以降低生产成本,节省能耗,冷胀形预制孔的结构不仅关系到胀形后预制孔的减薄,更为重要的是在冷胀形过程中,由于预制孔是应力集中位置,容易在此处出现开裂风险。对于预制孔结构,当前大多通过仿真数值模拟分析方法,研究预制孔在胀形过程中的受力情况。塑性成形工艺数值模拟是产品开发、成形工艺设计甚至零件生产中不可缺少的环节。一方面无需实际的模具、坯料、设备,使工艺设计和优化的时间与成本降低;另一方面,可预测工件变形的详细过程,图形和数字化显示工件的详细变形过程、各种力学量场(几何外形、位移、速度、弹性和塑性应变、应力、载荷等)和成形情况;还可以判断工件是否存在成形缺陷,确定是否因工艺、模具设计、工艺参数选择和坯料设计不当而导致充填不足、裂纹、回弹等问题。通过数值模拟,可对比分析成形方案并合理选择工艺参数,降低试错法试验的成本,缩短新产品开发周期,使塑性成形工艺设计由“技艺”走向“科学”。

机械胀形桥壳在方管中间开预制孔,胀形过程中开孔处既承受垂直于轴向的拉力,又承受平行于轴向的推力,因此,预制孔的结构是影响胀形过程中应力的关键因素。利用仿真方法,对传统的无缝钢管热扩胀成形预制孔结构进行冷扩胀成形应力分析。分析结果显示,采用原工艺预制孔结构,在冷扩胀成形过程中琵琶孔边部应力与ERW焊管基料的屈服极限相近,在冷扩胀过中容易出现胀形开裂或者颈缩现象。因此,需要对预制孔的开口结构进行优化,优化后桥壳琵琶孔边部应力降低了35%。通过对ERW焊管预制孔结构优化,降低了胀形过程中的应力,解决了胀形过程中琵琶孔的开裂问题,实现了ERW焊管机械冷胀形桥壳的稳定批量生产。

3 750MPa机械胀形桥壳钢两相区热处理组织性能调控技术

为了满足驱动桥更高承载要求,机械冷胀形桥壳仍需要对桥壳本体进行调质处理。常规的调质处理工艺为完全奥氏体加热淬火+高温回火,热处理后强度高,但屈强比也较高,延伸率偏低,车桥在服役过程中,容易出现脆断事故。750MPa机械胀形桥壳钢调质处理后屈服强度要求≥650MPa,抗拉强度≥750MPa,延伸率≥20%。基于此,研究了不同的淬火温度对组织及性能的影响规律。

当前国内车桥厂对整桥热处理工艺采用完全奥氏体淬火+回火。为了进一步提升热处理后桥壳的性能,并降低生产过程中的能耗,研究了亚温淬火+回火工艺对桥壳性能的影响。通过对比两种淬火工艺力学性能,采用亚温淬火+回火工艺,桥壳的强度较完全奥氏体淬火+回火工艺略有降低,但延伸率提高了5%,零下20℃冲击功较完全奥氏体淬火+回火工艺提升了38%,屈强比降低了0.06。

不同淬火工艺的试样金相照片如图5所示。图中白色为完全奥氏体化淬火后得到的马氏体组织,灰色为未奥氏体化的铁素体组织。由图5可知,采用亚温淬火,基体组织为马氏体+少量的铁素体组织。在完全奥氏体区淬火,基体组织为全马氏体组织。马氏体与铁素体两相组织存在,在变形时,铁素体作为软相组织具有良好的协调变形的能力。因此,在亚温区淬火后延伸率更高。

为了进一步分析750MPa级别机械胀形桥壳钢不同淬火工艺+回火后冲击功差异,通过EBSD分析组织中晶粒大小,如图6所示。在亚温区淬火+回火,淬火温度低,且存在少量未奥氏体化的铁素体组织,淬火后得到的马氏体组织晶粒较为细小;在完全奥氏体区淬火+高温回火,由于淬火温度较高,导致原始奥氏体晶粒尺寸粗大,在高温回火后晶粒会进一步长大,因而造成零下20℃冲击值较低。

4 结论

1)采用中碳-微Nb成分,通过高温卷取,结合Nb的晶粒细化作用,得到了细小且均匀的多边形铁素体+珠光体组织,屈服强度控制在450MPa以下,解决了小管径大壁厚ERW焊管制管困难的问题。

2)对ERW焊管焊缝进行感应加热正火处理,通过优化正火工艺,焊缝及热影响区组织类型与母材相同,均为铁素体+珠光体组织,焊缝硬度与母材硬度差别不大,解决了ERW焊管在冷缩颈和胀形过程中的焊缝开裂问题。

3)通过优化桥壳琵琶孔结构,桥壳冷胀形过程中琵琶孔边部应力降低了35%,解决了胀形过程中琵琶孔的开裂,实现了ERW焊管机械冷胀形桥壳的稳定批量生产。

4)机械胀形桥壳本体采用亚温调质工艺,合理控制两相区淬火温度,得到马氏体+少量的铁素体组织,可以实现桥壳钢良好强韧性匹配,与完全奥氏体淬火+回火工艺相比较,桥壳钢的延伸率提高了5%,零下20℃冲击功提升了38%。

(李晓林 王文军)

2024年第36期 B08、B09

京公网安备 11011402013531号

京公网安备 11011402013531号